研削加工とは:半導体業界における役割

研削加工とは

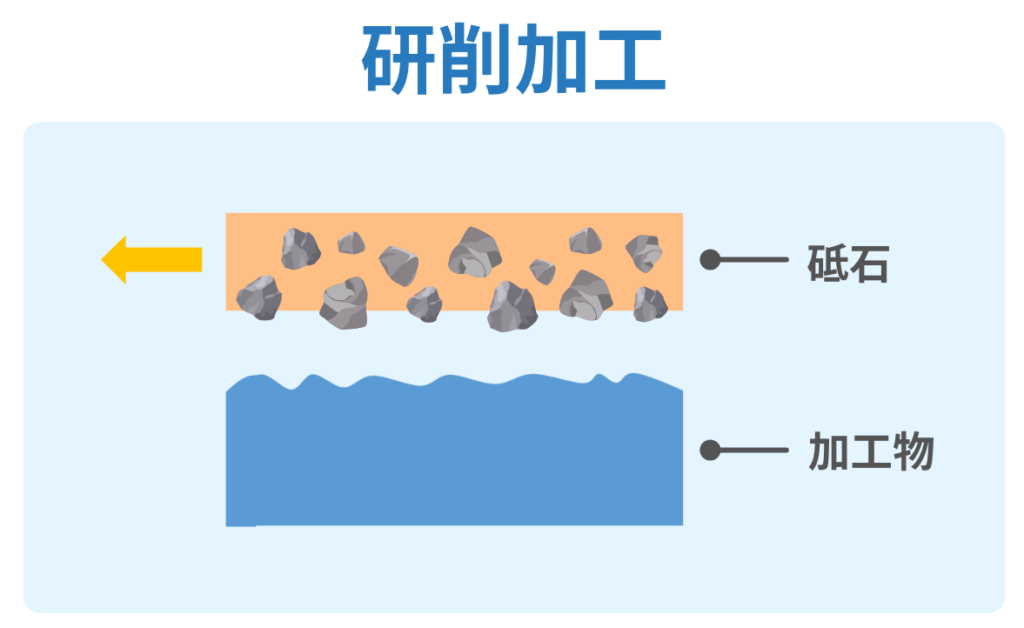

研削加工(grinding)は「砥石を使って材料の表面を削り、目的の形状に仕上げる加工法」です。

研削加工では、回転する砥石を工具を用い、対象物を削り取ることで加工を行います。砥石を用いることから、砥粒加工の一種に分類されます。

研削加工の特徴:切削との違い

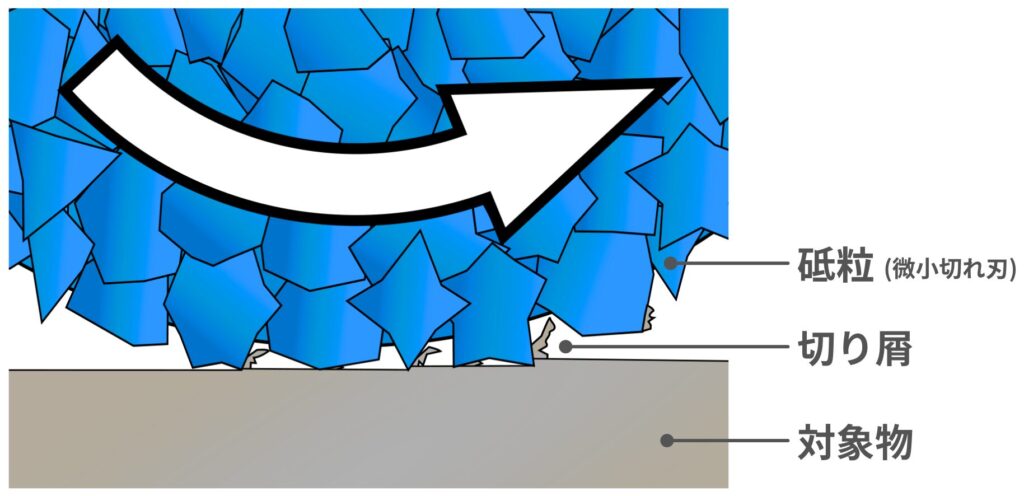

研削加工は、砥石に埋め込まれた微細な砥粒(微小切れ刃)による切削加工と見なすことができます。通常の刃物による切削加工とは異なり、以下のような特徴があります。

- 砥石が無数の微小切れ刃からなる

- 切れ刃が非常に硬い

- 切削速度が非常に大きい

- 研削液による冷却が必須

- 切れ刃に自生作用がある

切り屑が極めて小さいため、加工精度や表面粗さに優れる

通常の切削工具では困難な高硬度材料(セラミックス、SiCなど)も加工可能

研削では1分間に数千mに達する表面速度で加工が行われるため、軟らかい材料(ゴムや樹脂)も変形を最小限に抑えて加工できる

多数の微小切れ刃が高速で切削するため発熱が大きく、冷却と切り屑除去のために研削液が不可欠

砥粒の先端が摩耗・破砕することで新たな鋭い刃が生まれ、研削性能を維持できる

このように、研削加工は「高精度」「高硬度材料への対応」「高表面品質」が求められる半導体加工において、重要な技術です。

半導体業界での活用例

研削加工は、半導体製造において高い加工精度と仕上がり面が求められる工程で幅広く用いられています。

代表的な活用例として、以下のような工程が挙げられます。

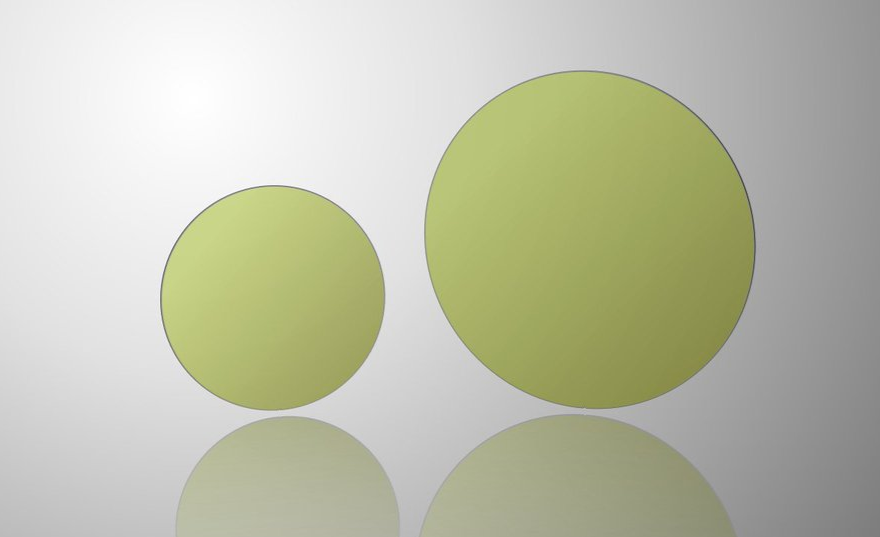

インゴットの外径研削

シリコンやSiCインゴットの成長後、外径の整形や端面の平面度確保に研削が使われます。

特に高硬度なSiCインゴットでは、ダイヤモンド砥石を用いた高精度研削が必要です。

Siウェーハ研磨加工前の研削

シリコンインゴットをスライスした直後の平坦化・厚さ制御に研削が使用されています。

シリコンインゴットをスライスした直後のウェーハ表面は、

- ノコ目や機械的歪みの残存

- 反り・厚みムラによる加工不良のリスク

があります。これらを解消するため、研削加工で表面を平坦化・厚さ調整し、次工程である化学機械研磨(CMP)へとつなげています。

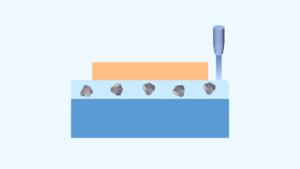

バックグラインディング(BG)

デバイス形成後、ウェーハ裏面を薄く研削することで、チップの薄型化や放熱性向上を図ります。

3次元積層や高密度実装の需要が高まる中、バックグラインディングは半導体製造後工程における必須技術となっています。

SiC・GaNなど高硬度材料の加工

SiC(炭化ケイ素)などの次世代パワー半導体材料は非常に硬いため、研削による高精度な成形加工が必要とされます。

製造装置用部品の加工

たとえば、静電チャックやエンドエフェクタといった装置内部の高精度部品では、セラミックスや超硬合金が使用されます。これらは硬度が高く脆いため、形状精度や面粗さを確保するために、研削加工が欠かせません。