半導体材料の切断:シングルワイヤーソーとマルチワイヤーソーの違い

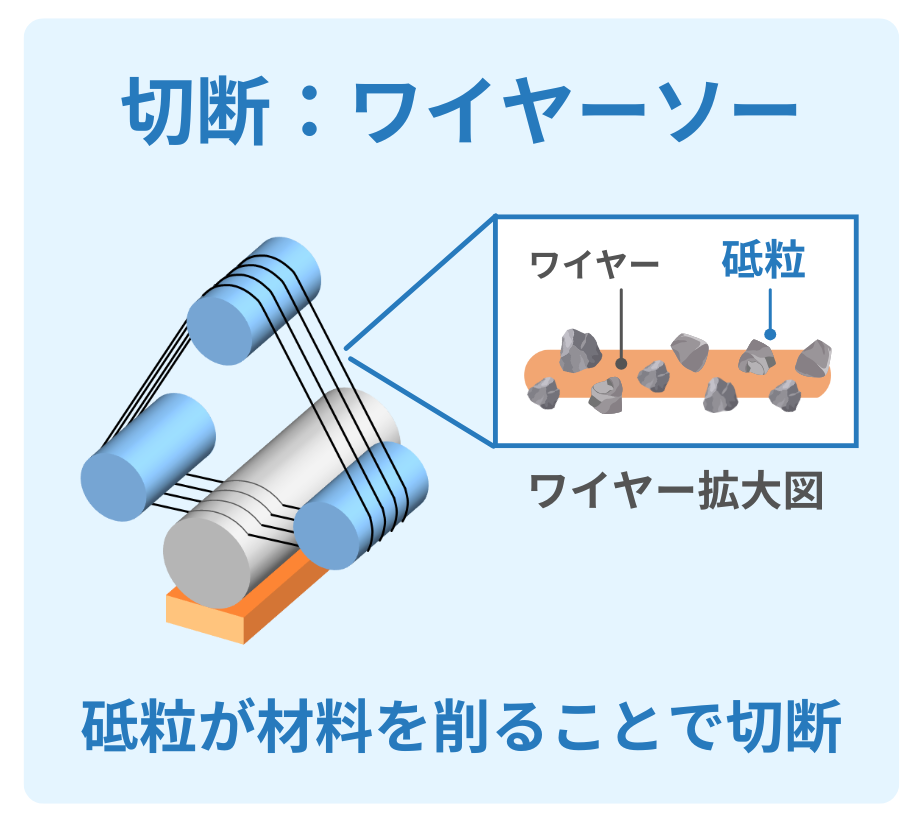

ワイヤーソーとは:切断加工

ワイヤーソー(wire saw)は「ワイヤーに固定された砥粒が半導体材料を削り切る形で切断する装置」です。

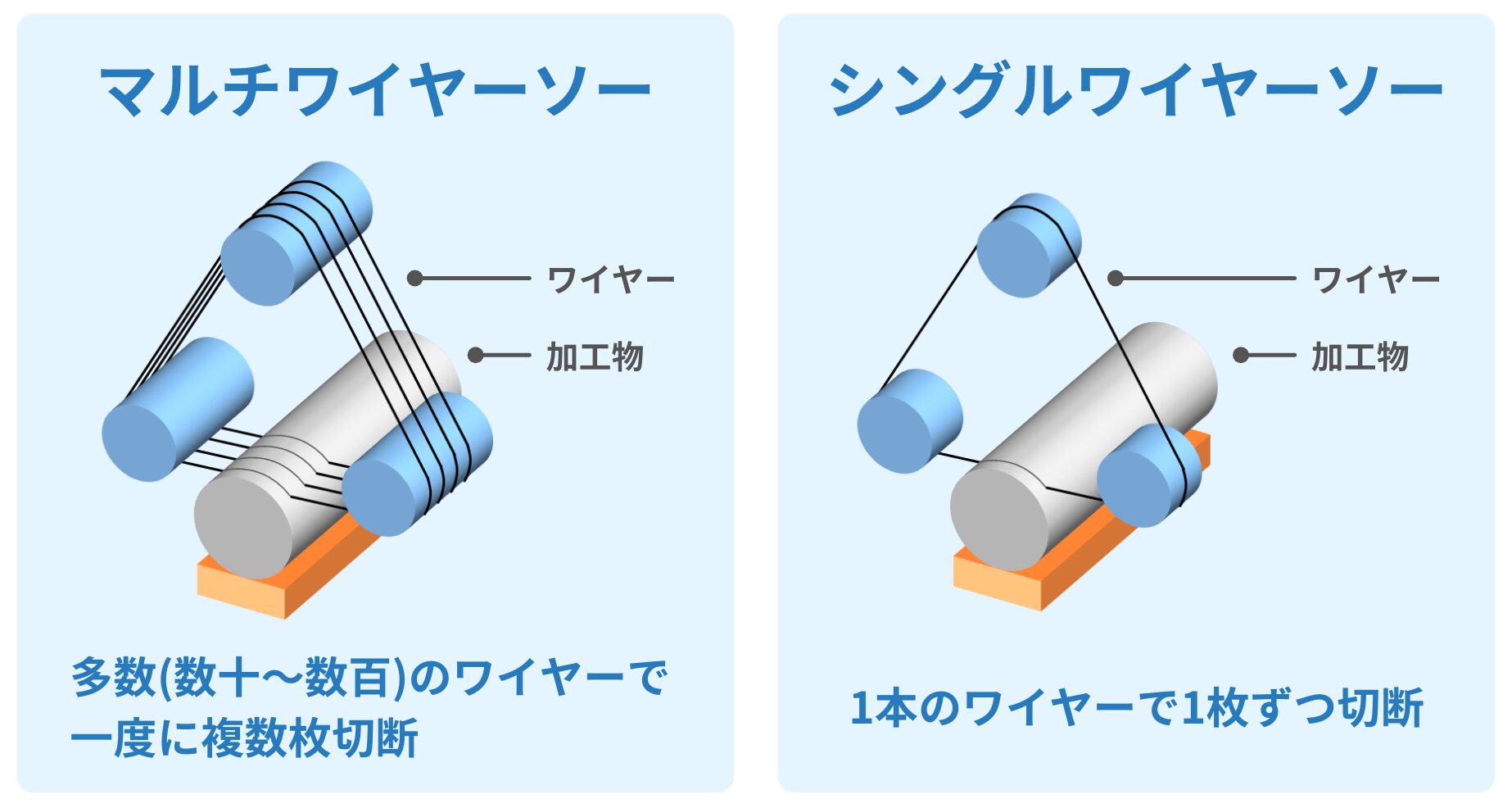

半導体および半導体関連材料ではワイヤーソーが用いられることがあります。ワイヤーソーには大きく以下の2つがあります。

- シングルワイヤーソー(Single wire saw)

- マルチワイヤーソー(Multi wire saw)

シングルワイヤーソーとマルチワイヤーソーの違い

シングルワイヤーソーは、1本のワイヤーを用いて材料を1枚ずつ切断する方式です。マルチワイヤーソーは、数十~数百本のワイヤーを用いて、材料を一気に切断する方式です。

シングルとマルチワイヤーソーの主な違いを表にまとめました。

| 項目 | シングルワイヤーソー | マルチワイヤーソー |

|---|---|---|

| ワイヤー構成 | 1本を往復運動 | 多本を張り巡らせて同時加工 |

| 加工対象 | Si、SiC、サファイアなど多様 | 主にシリコン |

| 加工枚数 | 1枚ずつ | 複数枚を同時加工 |

| 厚さ調整 | 柔軟(試作や厚さ変更が容易) | 制限あり(固定ピッチ) |

| 加工速度 | 遅め(少量・多品種向き) | 高速(大量生産向き) |

| 設備コスト | 低〜中 | 高め(大型設備) |

| 主な用途 | 試作・研究・特殊対応 | 標準品の量産 |

大まかに、シングルワイヤーソーは柔軟な切断条件を生かした試作・研究・特殊品加工に、マルチワイヤーソーは高生産性を生かした量産品に適しています。

シングルワイヤーソーの特徴

柔軟な厚さ調整が可能

シングルワイヤーソーは1枚ずつ加工するため、切断厚みの変更や条件最適化がしやすい点がメリットです。特に研究開発や多品種少量生産に適しており、顧客ごとに異なる厚さ要求にも対応できます。

多様な材料に対応可能

Siだけでなく、SiCやサファイア、石英、さらにはGaNなどの硬脆材料にも対応できる装置が登場しています。適切なワイヤーや砥粒を選択することで、様々な材料に対応可能です。

歩留まり重視の加工に強み

加工速度は遅い傾向にあるものの、欠けや歪みが少なく、高価な材料でも高精度・高歩留まりで加工可能です。試作段階での加工信頼性を確保に適しています。

マルチワイヤーソーの特徴

高スループットで大量生産向き

多本のワイヤーを等間隔で張り、インゴットを一気に多数スライスすることで、生産性が圧倒的に高い点がメリットです。シリコンインゴットからウェーハを一括で得ることができます。

ワイヤーピッチによる厚さ制限

高生産性の反面、あらかじめ張ったワイヤーの間隔が一定であり、厚みが固定です。薄型ウェーハの大量生産には適していますが、製品ごとに厚さが変わる用途には不向きです。

適した砥粒供給と張力管理が必要

ワイヤーが多いため、砥粒スラリーの均一供給やワイヤーテンションのばらつきが加工品質に直結します。装置調整やメンテナンスが必要な装置です。