【SC1・SC2】RCA洗浄の原理とは?

ナノレベルで回路を刻む半導体デバイスにおいて汚染は天敵です。汚染が存在すると回路が断線し、金属汚染によってウェーハの電気特性が変化するためです。

汚染を除去する洗浄プロセスにおいて最も多用されるのがRCA洗浄です。RCA洗浄の原理について学んでいきましょう。

RCA洗浄

RCA洗浄は「RCA社によって開発されたシリコンウェーハの標準的な洗浄方法」です。

1970年代に開発されたプロセスですが、その高い信頼性から40年以上も第一線で利用されています。

RCA洗浄は3つのプロセスで構成されます。

- SC1洗浄:有機物とパーティクル除去

- SC2洗浄:イオン汚染の除去

- リンス・乾燥

それぞれの工程について洗浄の原理を解説していきます。

SC1洗浄とは

SC1洗浄(Standard Clean 1)は「H2O/NH4OH/H2O2の混酸で、ウェーハ表面の有機物・パーティクルを除去する工程」です。

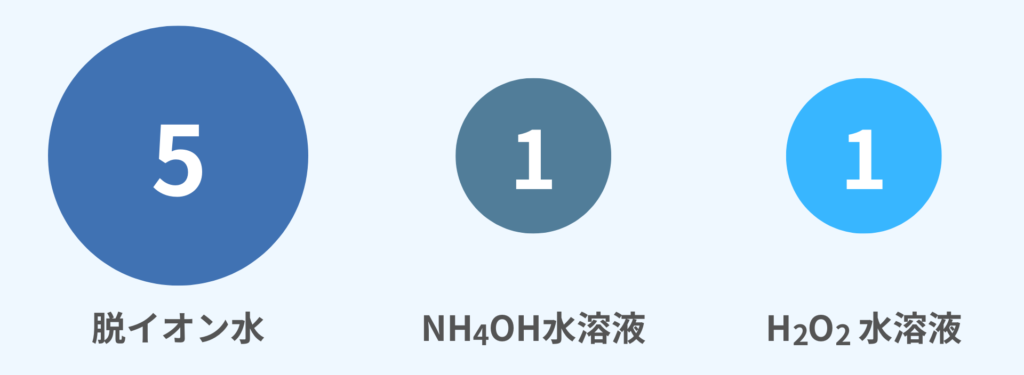

SC1洗浄液

SC1洗浄には下記の割合の混酸が用いられます。

- 5:脱イオン水

- 1:NH4OH水溶液(水酸化アンモニウム, 29% NH3)

- 1:H2O2水溶液(過酸化水素, 30%)

75-85℃の混酸に10-20分間ウェーハを浸漬することで洗浄が行われます。

通常の混合割合は5:1:1~7:2:1の間とされています。

SC1洗浄メカニズム

SC1洗浄のメカニズムは以下の通りです。

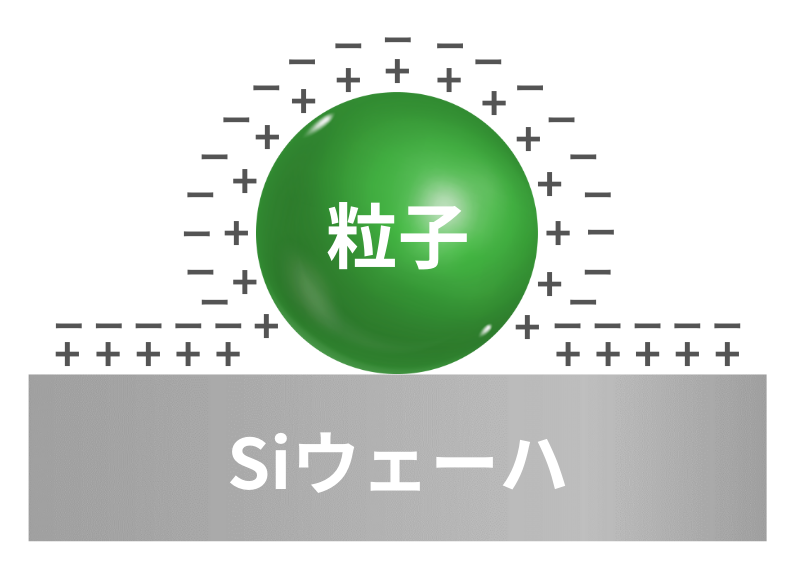

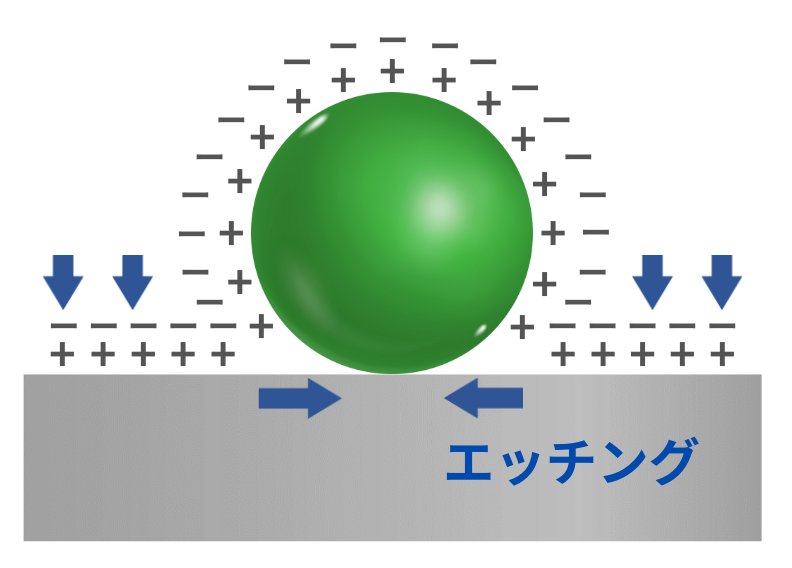

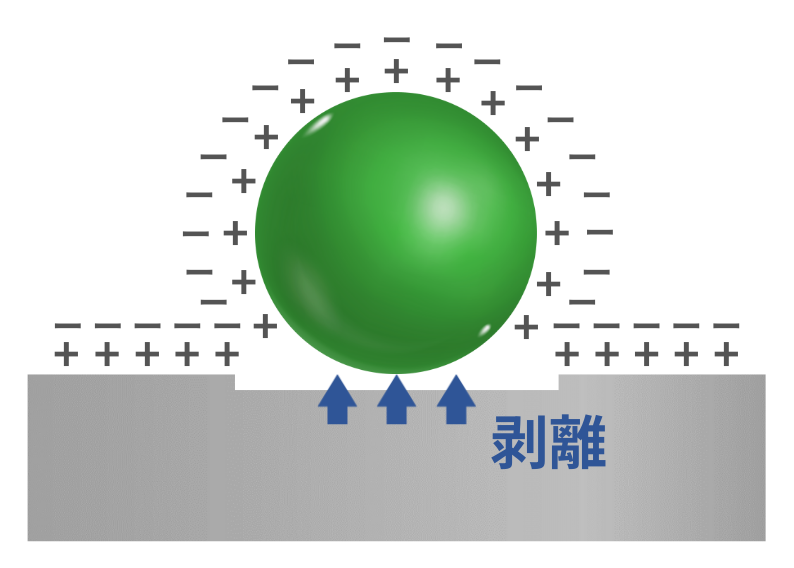

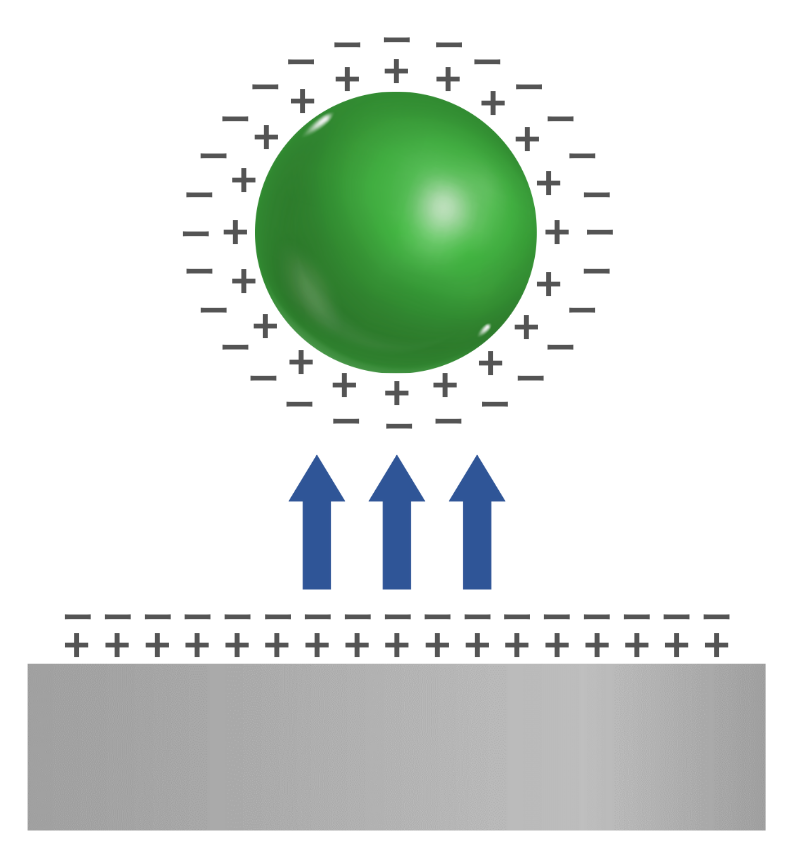

4.粒子除去と再付着防止

Siウェーハから粒子が除去されます。

SC1洗浄液のpH=10.5付近では粒子・Siウェーハの表面電位(ゼータ電位)が負となるため、静電反発により粒子の再付着が防止されます。

SC1洗浄後には反応性の高いベアシリコンが露出した後、金属汚染と約10Åの薄い酸化膜(SiO2)が生成が同時に起こります。

また、Cu, Au, Ag, Zn, Cd, Ni, Coなどの不純物金属元素は、NH4OHと反応し、錯体を形成し溶解するため除去されます。

例えばCuの場合、次式の通り錯体が掲載され溶解します。

$$Cu^{2+} + 2OH^- \rightarrow Cu(OH)_2$$ $$Cu(OH)_2 + 4NH_3 \rightarrow [Cu(NH_3)_4]^{2+} + 2OH^-$$

すなわち、溶液中のCu2+イオンは錯体を形成し、シリコンウェーハへの付着が防止されるため汚染が低減できます。

一方で、NH4OHと反応し錯体を形成しない金属汚染(特にFe)は続くSC2洗浄で除去する必要があります。

SC2洗浄とは

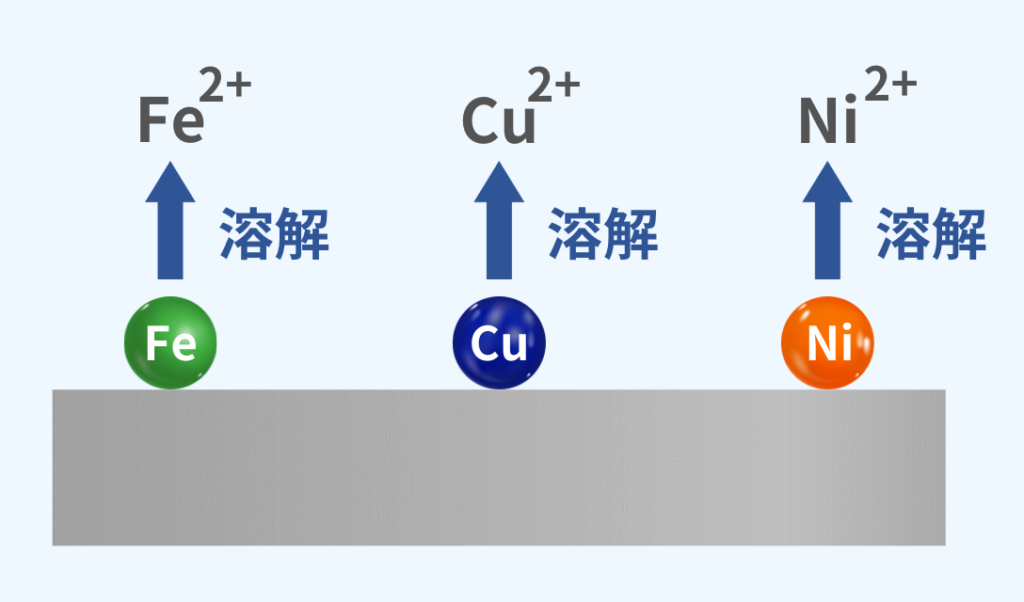

SC2洗浄(Standard Clean 2)は「H2O/HCl/H2O2の混酸で、微量金属イオン汚染やSC1洗浄後に混入した金属イオン汚染を除去する工程」です。

SC2洗浄ではウェーハ表面が薄い不動化膜で覆われるため再汚染を防ぐことが出来ます(Siベア面は反応性が高く汚染されやすい)。

SC2洗浄液

SC2洗浄には下記の割合の混酸が用いられます。

- 6:脱イオン水

- 1:HCl水溶液(塩化水素, 37%)

- 1:H2O2水溶液(過酸化水素, 30%)

75-85℃の混酸に10-20分間ウェーハを浸漬することで洗浄が行われます。

割合は6:1:1~8:2:1の範囲とされています。

SC1洗浄と比較して、SC2洗浄はより熱安定性が高く、精密な温度制御が不要なメリットがあります。

SC2洗浄メカニズム

SC2洗浄のメカニズムは以下の通りです。

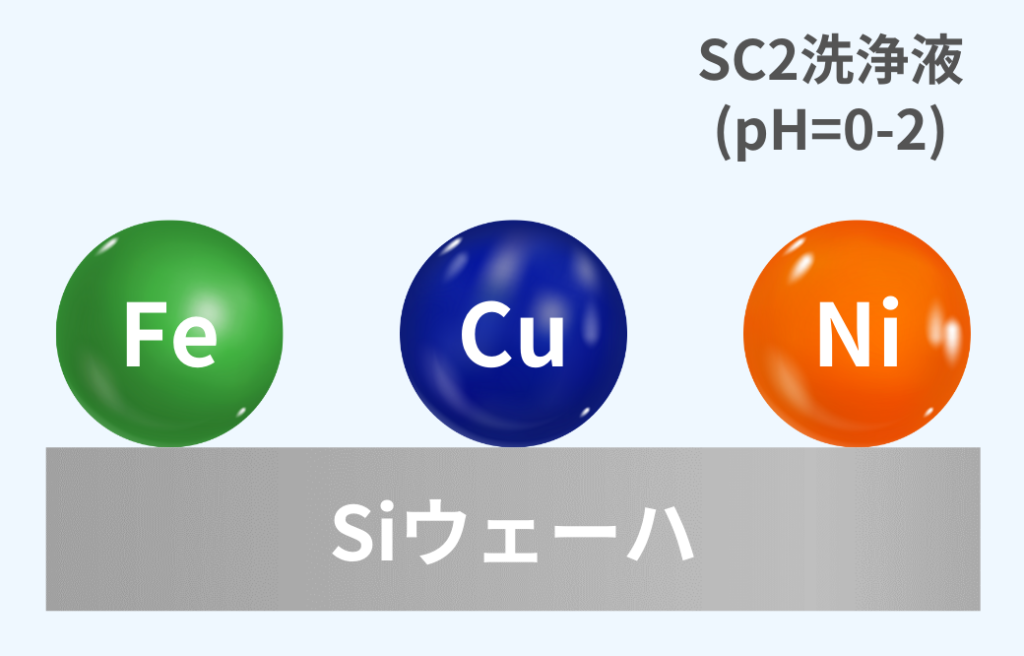

1.SC2洗浄液への浸漬

Siウェーハ表面にはFe・Cu・Niなどの金属粒子が付着しています。また、SC1洗浄で生成した水酸化物(Al(OH)3, Fe(OH)3なども付着しています。)

SC2洗浄液(pH=0-2)にウェーハを浸漬します。

SC1とは異なり、SC2の混酸はSiあるいはSiO2をエッチングしません。

リンス・乾燥とは

リンス・乾燥は「SC1・SC2洗浄後のウェーハを純水で洗浄した後、乾燥する工程」です。

SC1・SC2洗浄後の薬液を洗い流すためにリンスを行います。

リンス後の乾燥も重要な工程です。ウェーハ上に水分が残存しているとウォーターマークと呼ばれる円環上のSi酸化膜が形成されてしまうためです。

乾燥工程ではIPA(イソプロピルアルコール)を用いた「IPAべーパー乾燥」が主に用いられています。