半導体のアニール工程:装置の種類と特徴

半導体の熱処理

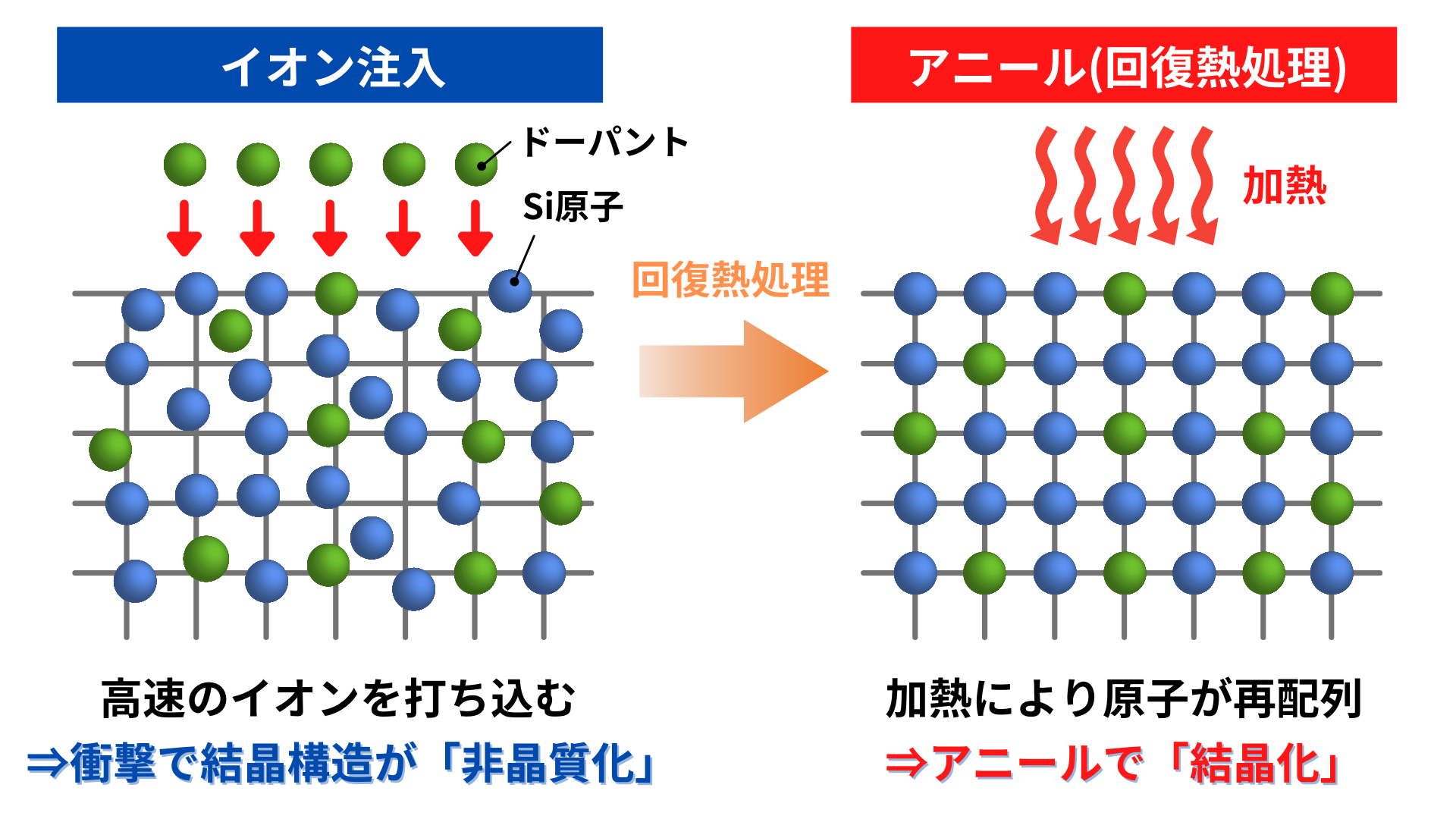

シリコンウェーハに高速・高エネルギーの不純物が打ち込まれると、Si結晶構造が崩れ非晶質化します。非晶質化すると電子・正孔の移動度が落ちデバイスの性能が低下してしまいます。また、イオン注入後の不純物も格子間位置を占有しており、ドーパントとして機能しません。

ウェーハを加熱することで、Siの結晶性を向上させるのが「熱処理(アニール)工程」です。特に、イオン注入後のアニールを回復熱処理と呼びます。半導体工程では回復熱処理以外にも、酸化膜成膜など様々な熱処理工程があります。

熱処理の種類

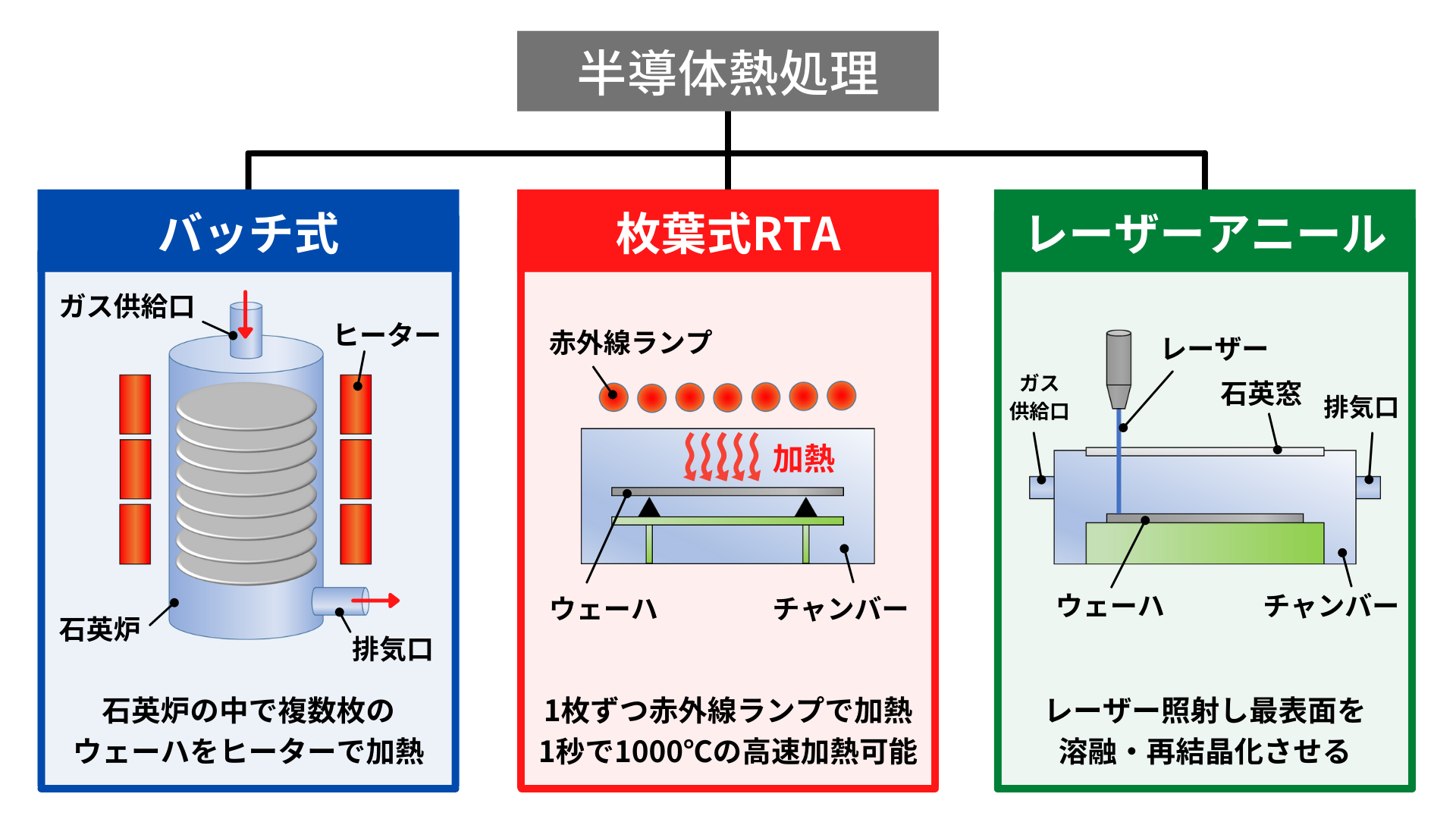

半導体の熱処理は大きく分けて3種類です。

- バッチ式

- 枚葉式RTA

- レーザーアニール

1度に複数枚のウェーハを同時に熱処理する方法です。石英製の炉心管にウェーハを配置し、外側からヒーターで加熱します。

1枚ずつウェーハを加熱する方法です。赤外線を吸収しやすいシリコンの特性を生かし、赤外線ランプで照射することでウェーハを急速に加熱します。急速にウェーハを加熱するプロセスをRTAと呼びます。

ウェーハに紫外線レーザーを照射することで加熱する方式です。再表面のみを溶融し、再結晶することが出来る為、結晶性の改善などに用いられます。

バッチ式熱処理装置

バッチ式熱処理装置は、一度に100枚前後の大量のウェーハを一気に熱処理することが可能な方式です。処理量が大きいというメリットがありますが、ウェーハを熱処理炉に入れるまでの時間がかかることや、炉が大きく温度が上昇するまで時間がかかるためスループットが上がらないという欠点があります。

さらに、回復熱処理によるドーパントの活性化時には、炉の昇降温が遅く、熱拡散により注入した不純物領域の形状が崩れてしまうという問題もあります。このため、回復熱処理は枚葉式熱処理装置が主流です。

近年は、炉の熱容量を下げる、高速昇降温ヒーターの搭載、ウェーハ搬送の高速化などを行った「高速昇温方式」が標準となっており、従来のバッチ式熱処理の欠点は補われています。

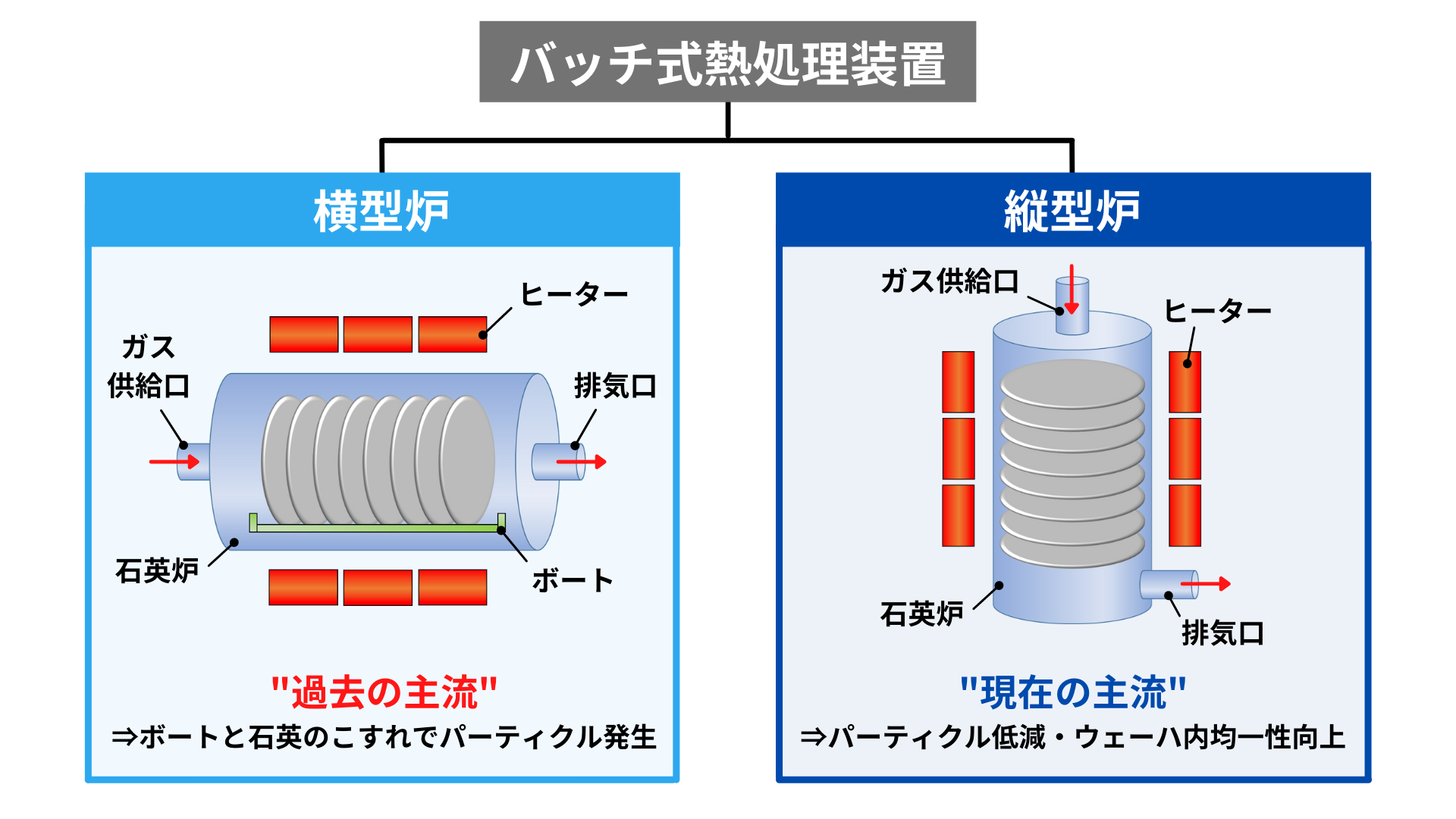

縦型炉と横型炉

バッチ式熱処理炉はその形状から横型炉と縦型炉に分類されます。各手法のメリット・デメリットを表にまとめました。

| 横型炉 | 縦型炉 | |

|---|---|---|

| 石英管の構造 | 横型に配置 | 縦型に配置 |

| パーティクル | ×悪化 | 〇良好 |

| 均一性 | ×低い | 〇高い |

| 占有面積 | ×大きい | 〇小さい |

初期の熱処理装置は、石英管が水平方向に設置された「横型炉」が主流でした。横型の石英管に設置された石英ボートにウェーハを立てて置き、外部からヒーターで加熱する方式です。

しかし、横型炉は

- 石英管に石英ボートを設置する際に、石英管とボートの摩擦でパーティクルが発生する

- 大口径化によリバッチ間・ウェーハ内の均一性が悪化

- 大口径化でウェーハ重量が増加し、高温での石英管・ボートがたわみやすい

- 装置のフットプリントが大きい

などの問題を有していたことから、縦型炉の開発が進められました。

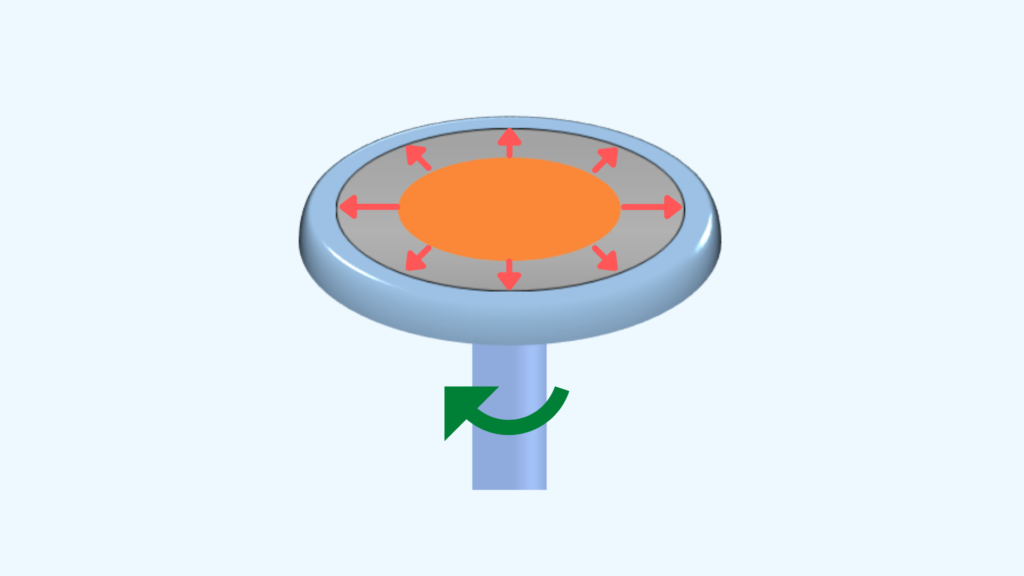

縦型炉は、石英管を縦に配置し下側からウェーハを挿入する方式です。縦型炉は

- 石英ボートを使用しないためパーティクルの発生が少ない

- ボートを回転させ熱処理の面内均一性が高い

- 装置のフットプリントが小さい

などのメリットを有することから、現在のバッチ式熱処理炉の主流は縦型炉です。

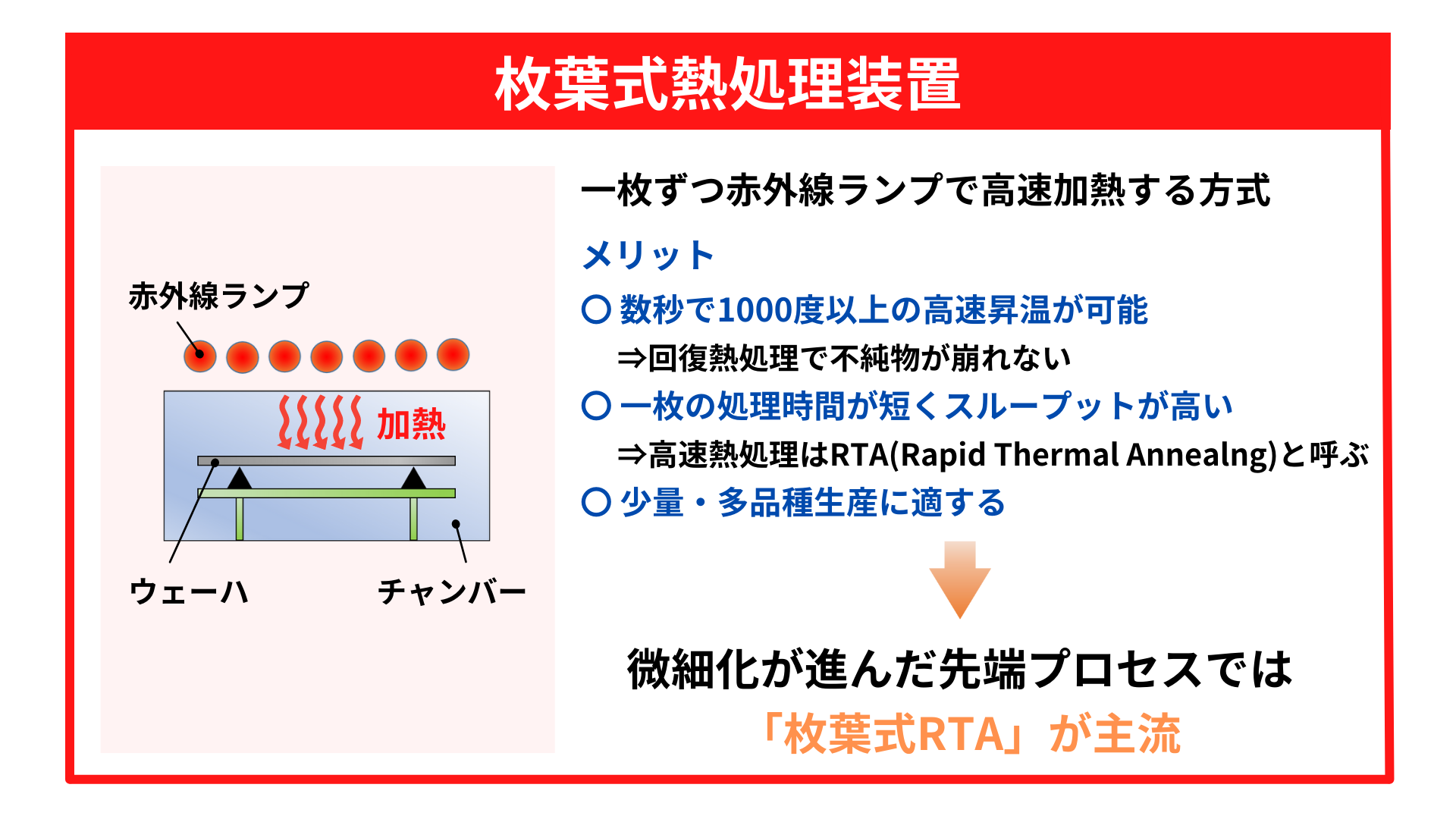

枚葉式熱処理装置

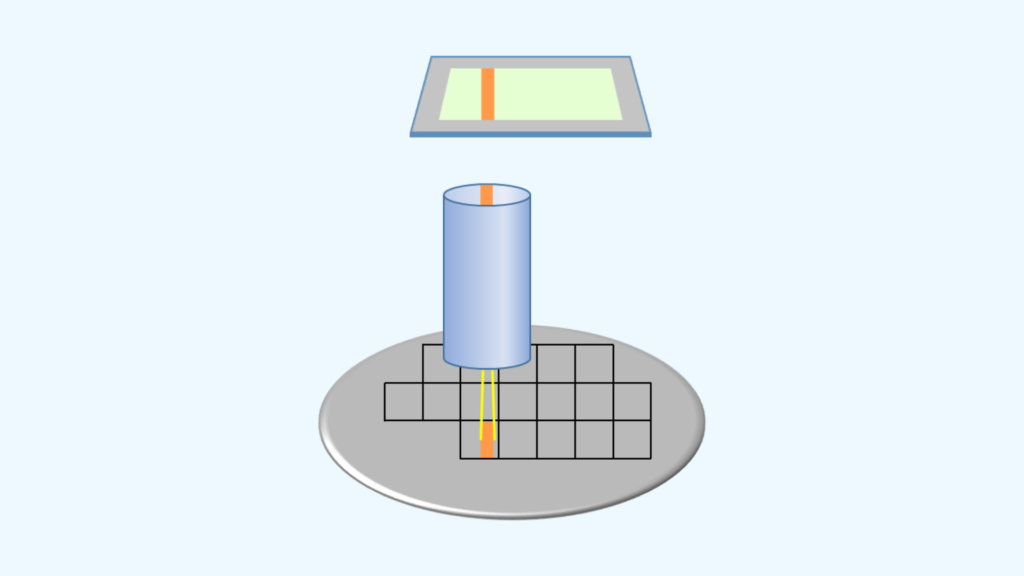

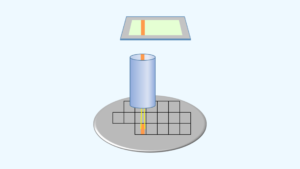

枚葉式熱処理装置は、「ウェーハを一枚ずつ、赤外線ランプで高速加熱する方式」です。

Siが吸収しやすい赤外線ランプを用いることで、数秒で1000度以上の高速昇温が可能です。短時間の熱処理が可能となるため、注入した不純物分布を崩すことなく回復熱処理が可能です。

ウェーハ1枚あたり数十秒程度の時間で処理が完了するため、スループットも高いです。また、1枚ずつ処理するため少量多品種生産に適しています。微細化が進む先端プロセスでは、枚葉式RTAが主流です。

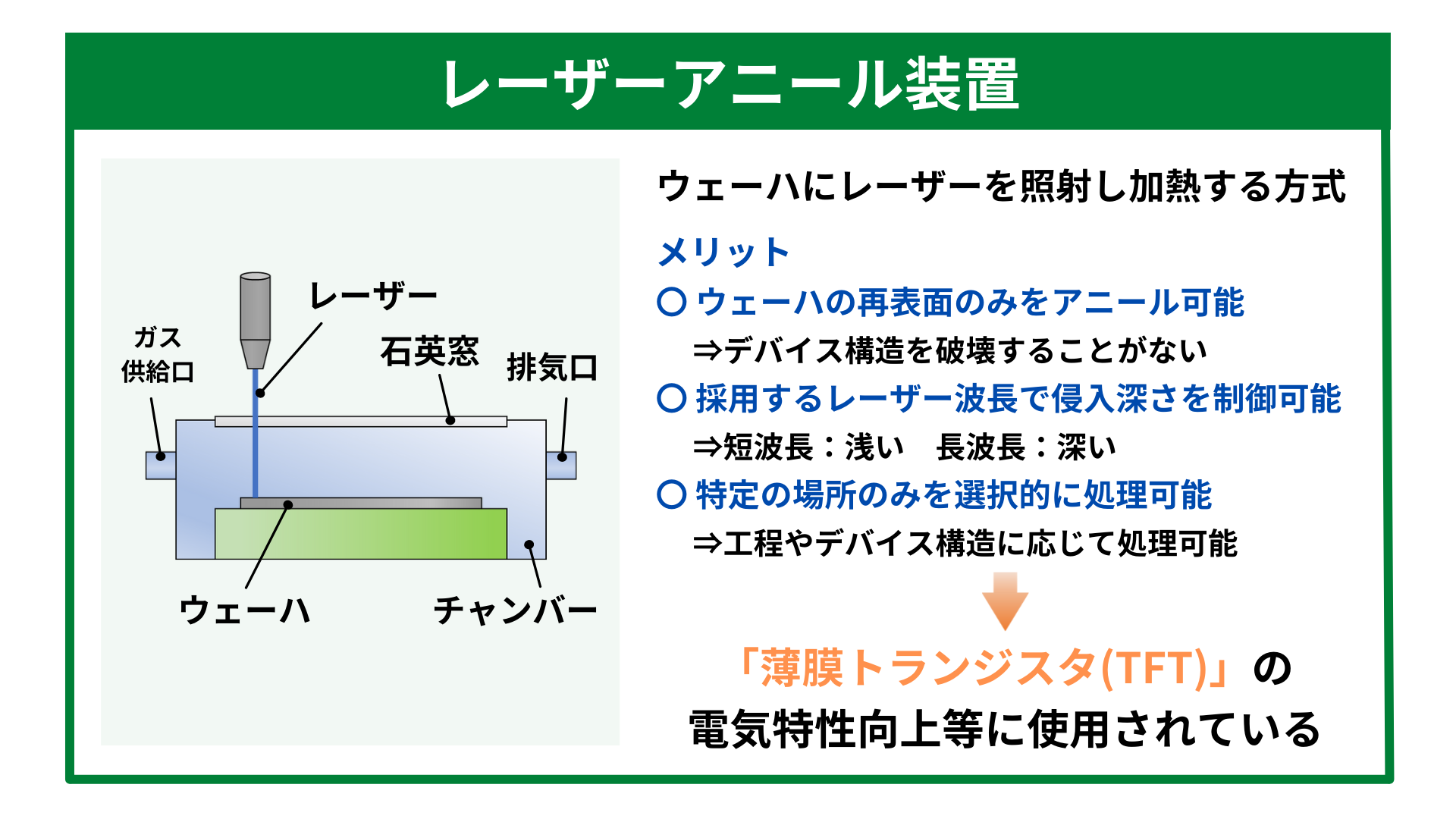

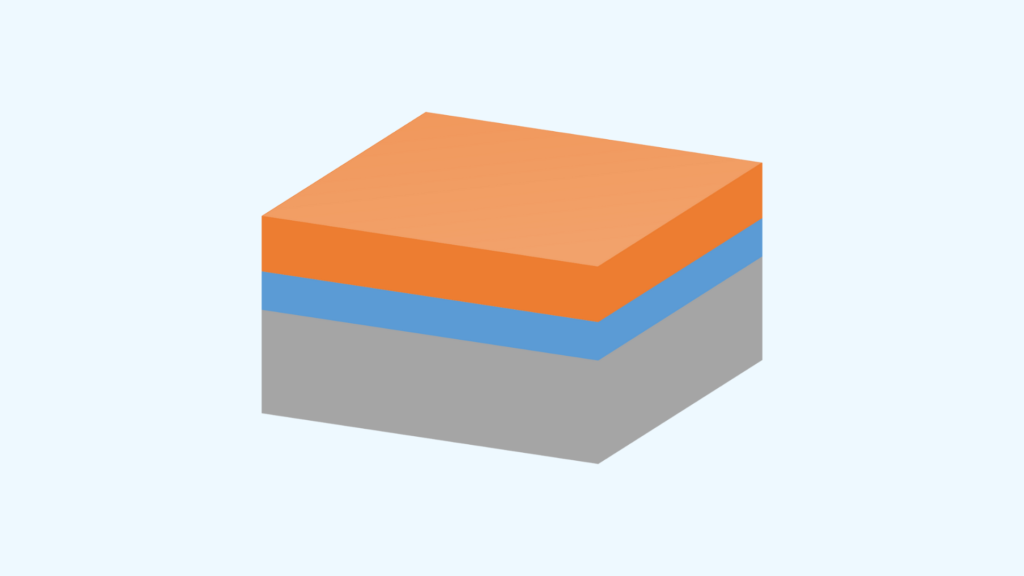

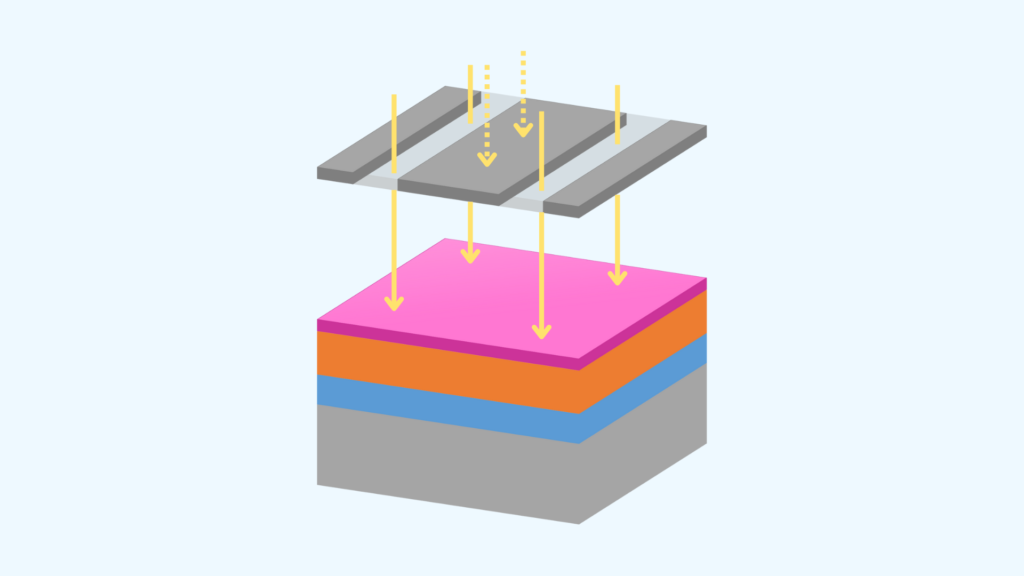

レーザーアニール装置

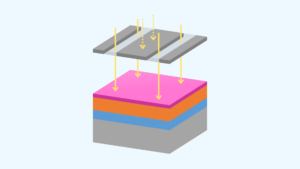

レーザーアニール装置は、「紫外線レーザーを照射することでウェーハ表面のみを熱処理する方法」です。

レーザーアニールは侵入深さが比較的浅い紫外線を用いる為、ウェーハの再表面のみを加熱することが可能です。また、波長を変化させることである程度侵入深さを変化させることが出来ます。

フラットパネルディスプレイ(FPD)における、アモルファスシリコン(a-Si)のポリシリコン(p-Si)への改質に使用されています。ポリシリコンにすることで、TFTの移動度を向上しています。