【解説】シリコンウェーハ製造工程

シリコンウェーハとは?

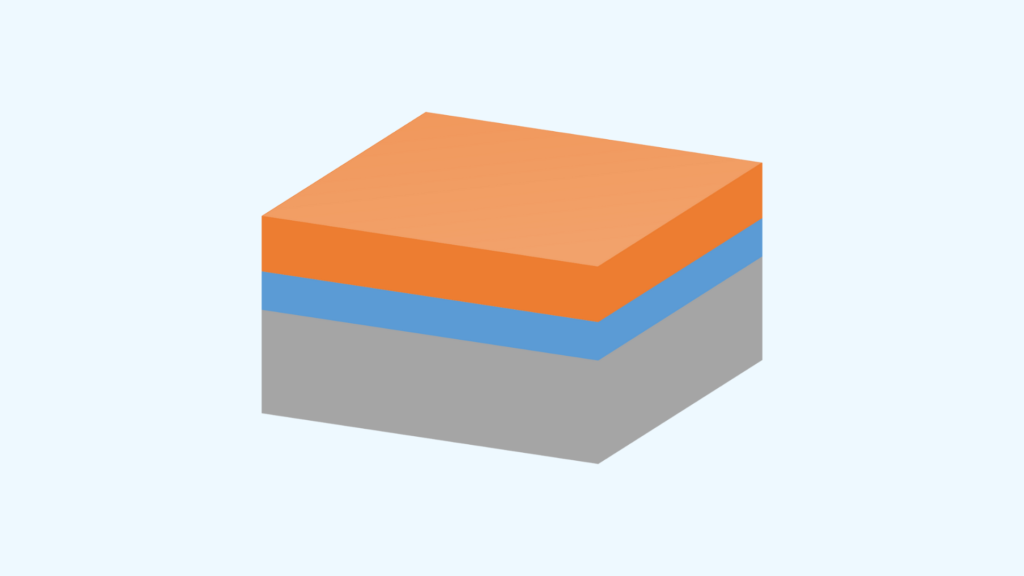

単結晶シリコンウェーハは「直径30cm,長さ1m以上の単結晶シリコンインゴットを薄くスライスし、鏡面に研磨したもの」です。

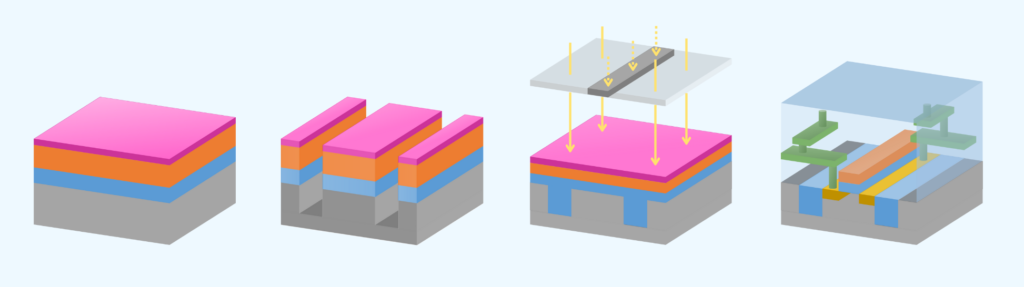

半導体デバイス(ICチップ)はシリコンウェーハに回路を刻むことで作製されており、シリコンウェーハは世界一重要な材料です。

シリコンウェーハの製造工程

シリコンウェーハの製造は大きく分けて3つの工程からなります。

- シリコンインゴット製造

- スライス

- 鏡面研磨

融解した多結晶(ポリ)シリコンから単結晶Siインゴットを製造します。主にCZ法で製造され、直径30cm・長さ1m以上の巨大なSi結晶が得られます。

単結晶インゴットを約1mmの厚さに切断します。数十~数100μmの太さのワイヤーと砥粒を用いるワイヤーソーが使用されます。

シリコンウェーハの表面を高輝度の鏡面に磨きます。デバイス工程におけるフォトリソグラフィーや成膜の不良につながるため、傷がなく平らなシリコンウェーハが理想です。

実際には、ラップや洗浄などいくつもの工程を経て超平坦・超清浄なシリコンウェーハが作られます。

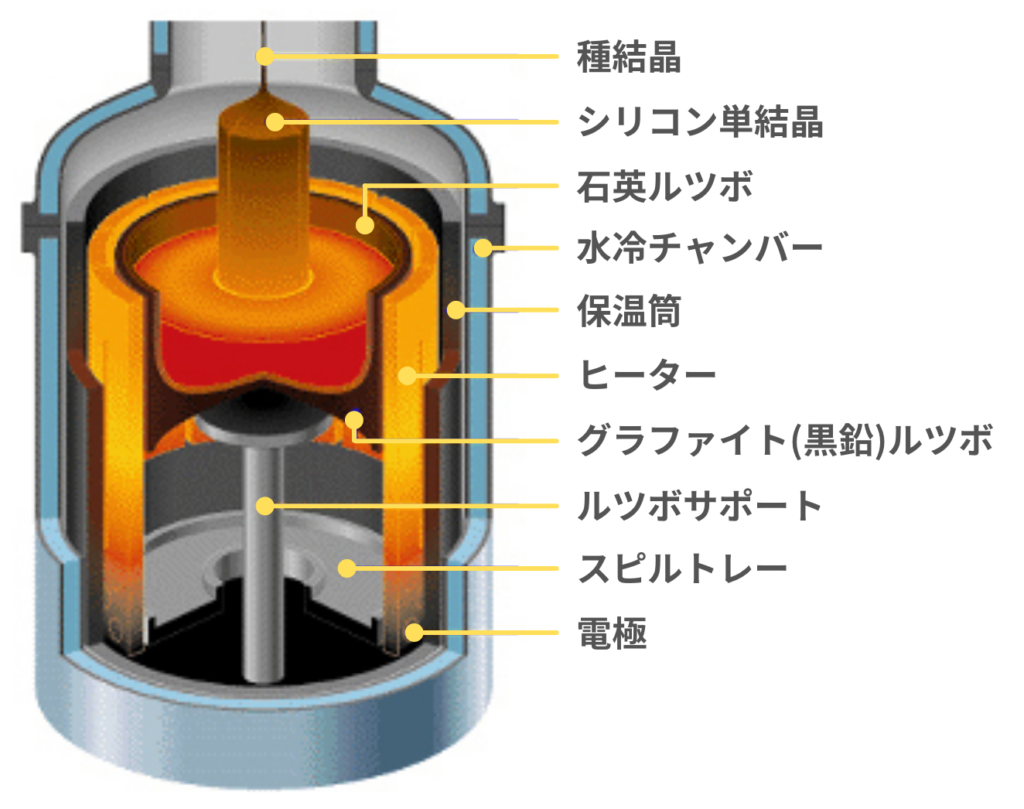

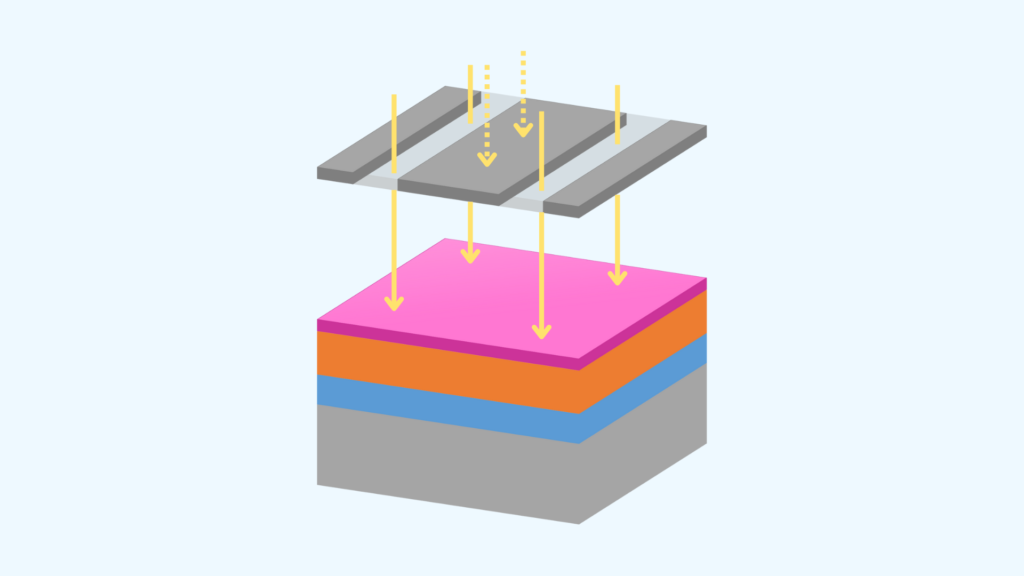

CZ法の原理

シリコンインゴットは主にCZ法(チョクラルスキー法)で製造されます。

CZ法は「石英ルツボ内で溶融したポリシリコンに種結晶を接触させた、ゆっくりと上方に引き上げることで大型の単結晶を成長する方法」です。

原料のポリシリコンに加え、所望のドーパントを加え融液とすることで、n型・p型および抵抗率を制御します。

CZ法には以下の特徴があります。

- 大口径化が容易

- 酸素が混入

FZ法と比較し大口径な結晶が得られるため、生産性が高く安価です。

石英ルツボ(SiO2)が融液に溶解し、結晶中に酸素が混入します。結晶の冷却とともに過飽和となり酸素析出物(SiO2)として析出します。

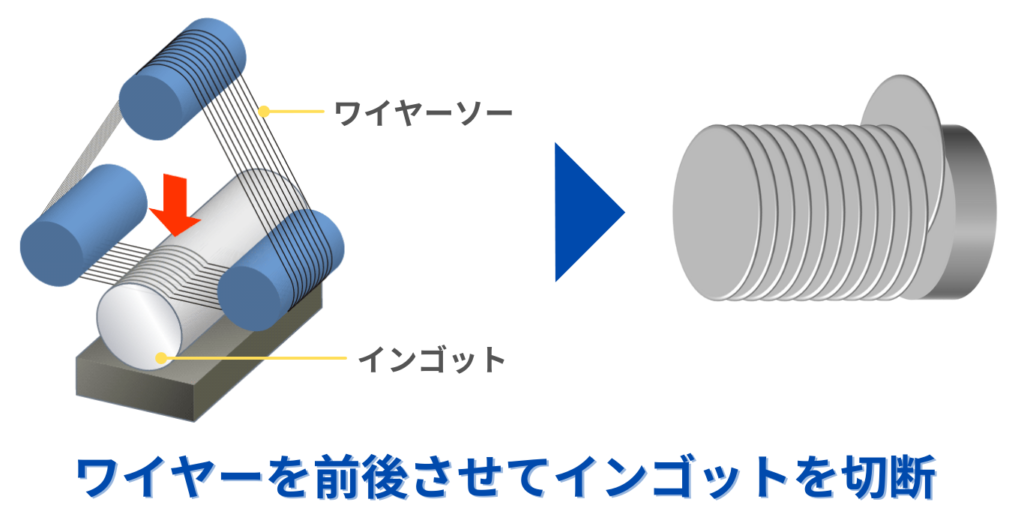

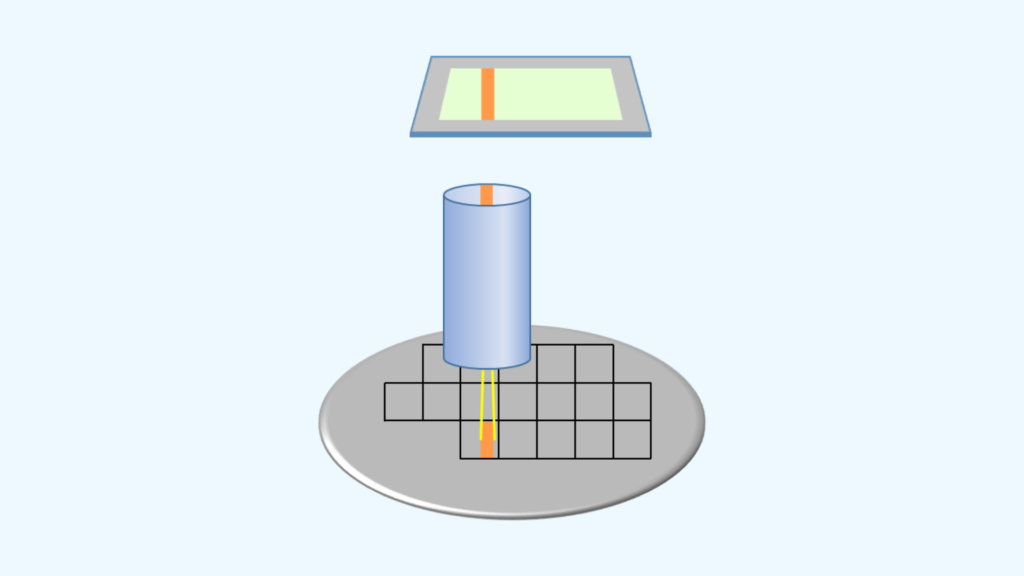

スライスの原理

シリコンインゴットのスライスは主にワイヤーソーで行われます。

ワイヤーソーは「直径0.1-0.2mmの極細ワイヤーをインゴットに押し当て、砥粒(研磨剤)を流しながらワイヤーを前後走行させることで切断する方法」です。

ワイヤー自体で切断するのではなく、スラリー中の砥粒もしくはワイヤに固定された砥粒で研磨しながら切断します。

ワイヤーソーは砥粒の方式により以下の2つに分けられます。

- 遊離砥粒

- 固定砥粒

砥粒を水に分散させたスラリーを用いて切断する方式。スラリーを定常的に流しワイヤを前後させることで、砥粒とシリコンを擦りつけながら切断します。

ワイヤーに砥粒が固定され、固着した砥粒とシリコンが擦れあうことで切断します。

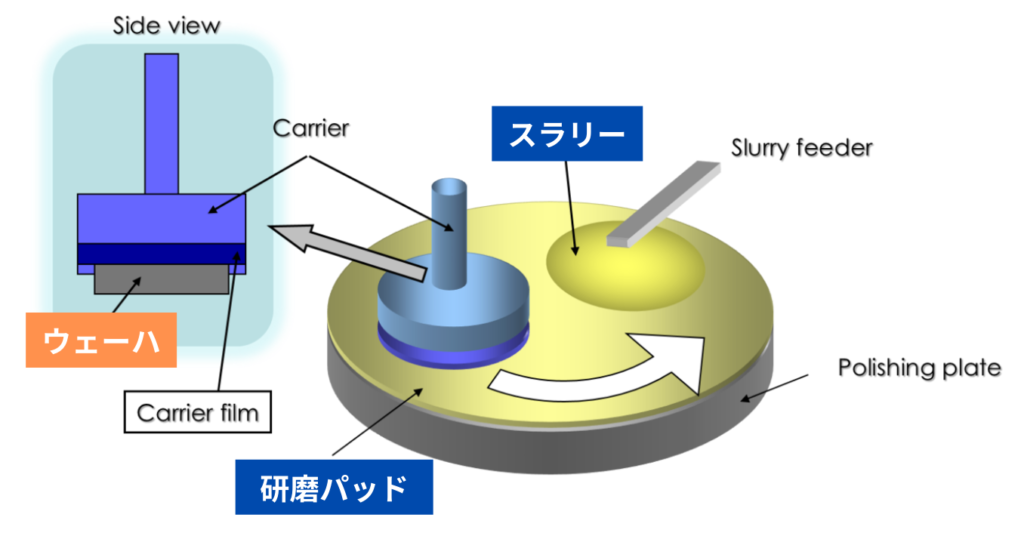

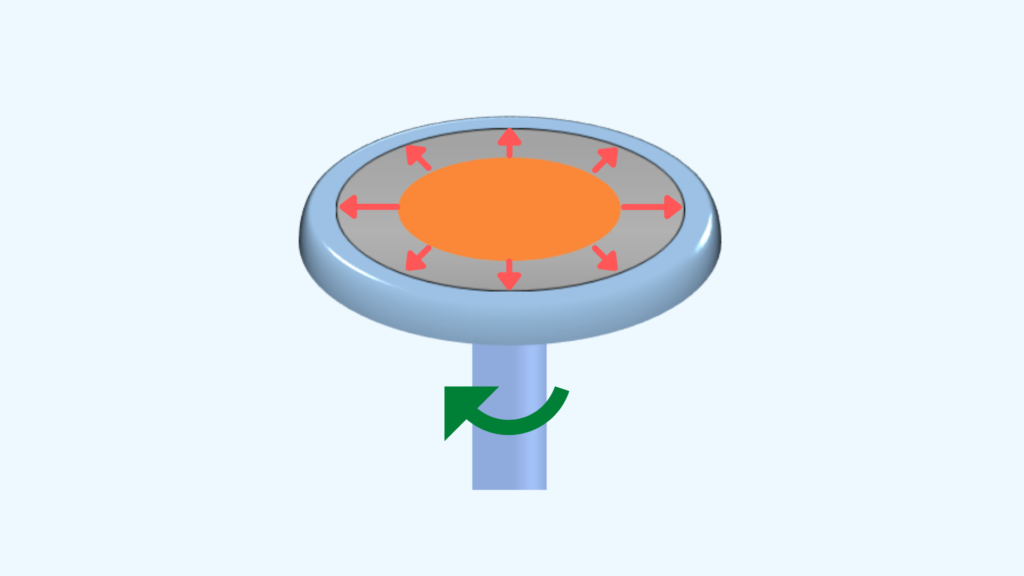

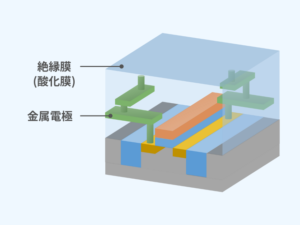

CMPとは?

CMPは「研磨剤の入った薬品と砥石でウェーハの表面を磨き、平坦化する技術」です。

CMPは

- 薬品による化学的(Chemical)研磨作用

- 砥石による機械的(Mechanical)研磨作用

ウェーハをキャリアと呼ばれる部材で保持し、化学物質・砥粒を含んだスラリーを流しながらウェーハと研磨パッドを接触・回転させることで、ウェーハを平坦に磨き上げます。

⇒CMPの様子(動画)

以上の工程を経て、シリコンはインゴットから鏡面のウェーハに加工されています。