単結晶シリコンの製造:CZ法・FZ法の原理

単結晶シリコンとは

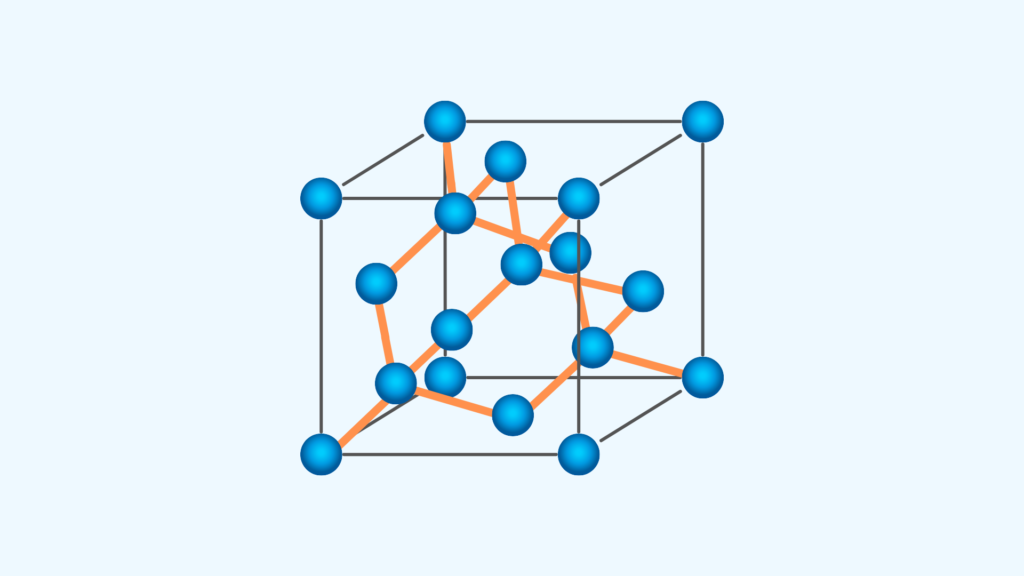

単結晶シリコンは「半導体の主要材料であり、その名の通り結晶方位が揃った単結晶のシリコン」です。

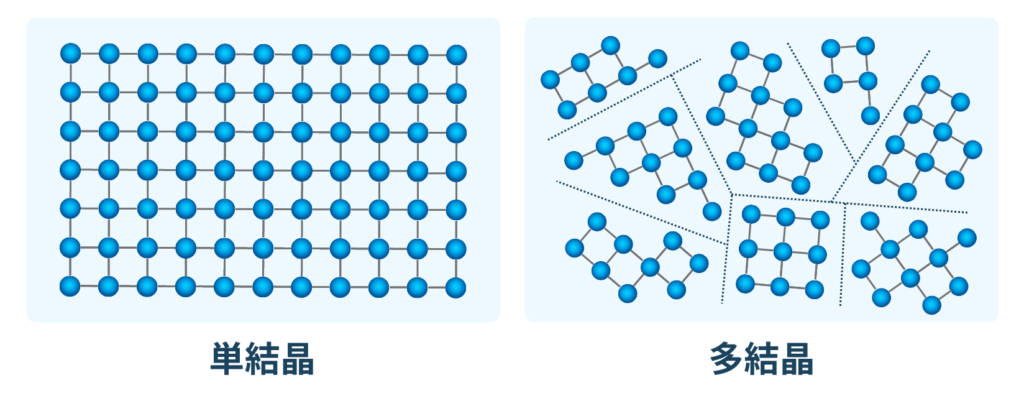

単結晶とは、結晶のどの位置であっても結晶方位が変わらないものです。言い換えれば、原子がどの位置でも規則正しく並んでいる結晶です。一方、多結晶は、小さな単結晶の集合体から構成されている結晶です。

多結晶では粒界(単結晶同士の界面)で電子が散乱を受けてキャリア移動度が低下するため、半導体には単結晶シリコンが用いられています。

単結晶シリコンには大きく2つの製法があります。

- CZ法(Czochralski method)

- FZ法(Casting method)

それぞれの製法について解説します。

CZ法の原理

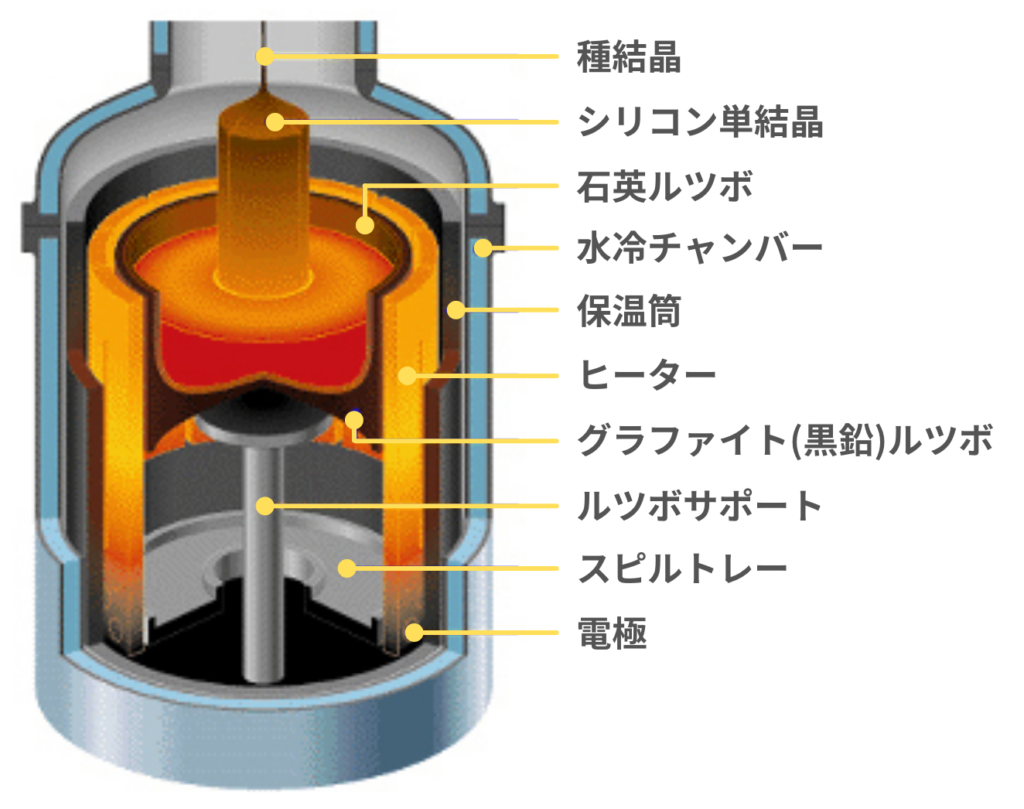

CZ法(Czochralski method)は「石英ルツボ内で溶融したポリシリコンに種結晶を接触させた、ゆっくりと上方に引き上げることで大型の単結晶を成長する方法」です。

原料のポリシリコンに加え、所望のドーパントを加え融液とすることで、n型・p型および抵抗率を制御します。

CZ法は大口径化が容易で、生産性が高く安価な結晶を作製するのに適しています。また、石英ルツボ(SiO2)から溶解する酸素が結晶中に混入することが特徴です。

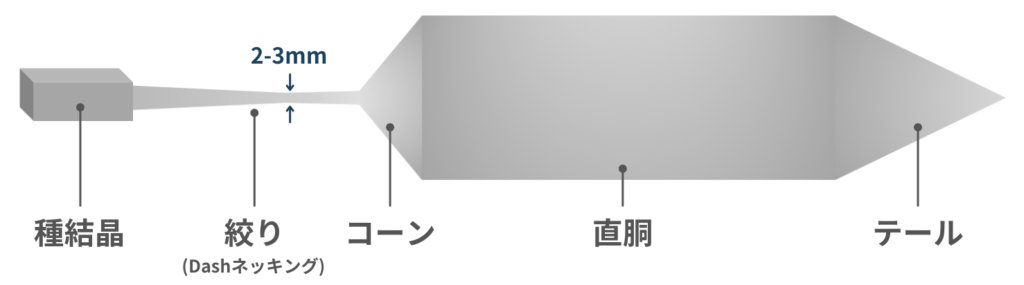

CZ法の工程フロー

(出典:メルト成長のダイナミクスを基に作成)

CZ法は融解したSiに種結晶を浸して引き上げるシンプルなプロセスですが、実際には下記の様々な工程を経て製造されています。

- 種付け

- ネッキング(絞り)

- コーン

- 直胴

- テール

各工程について解説していきます。

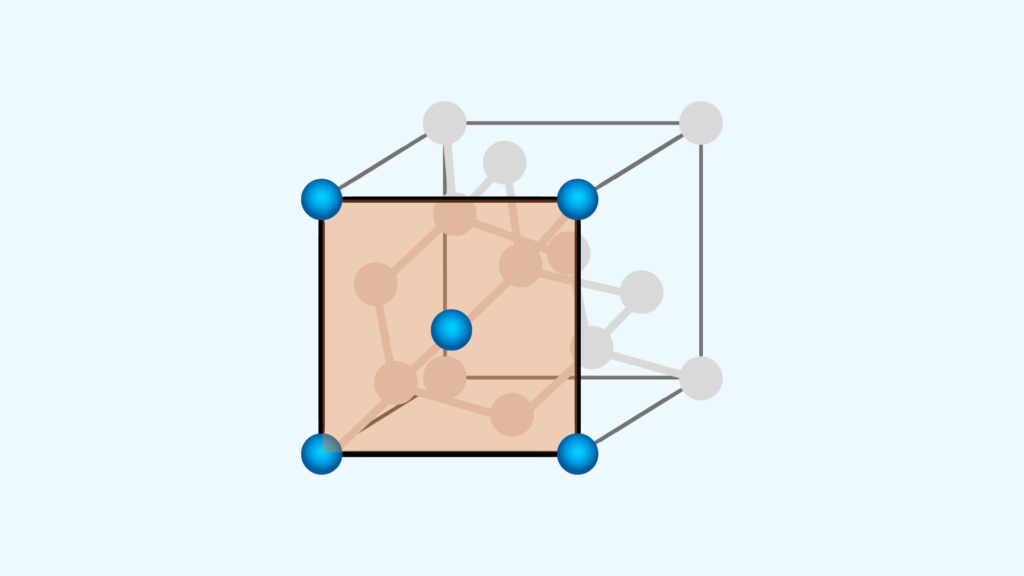

種付け

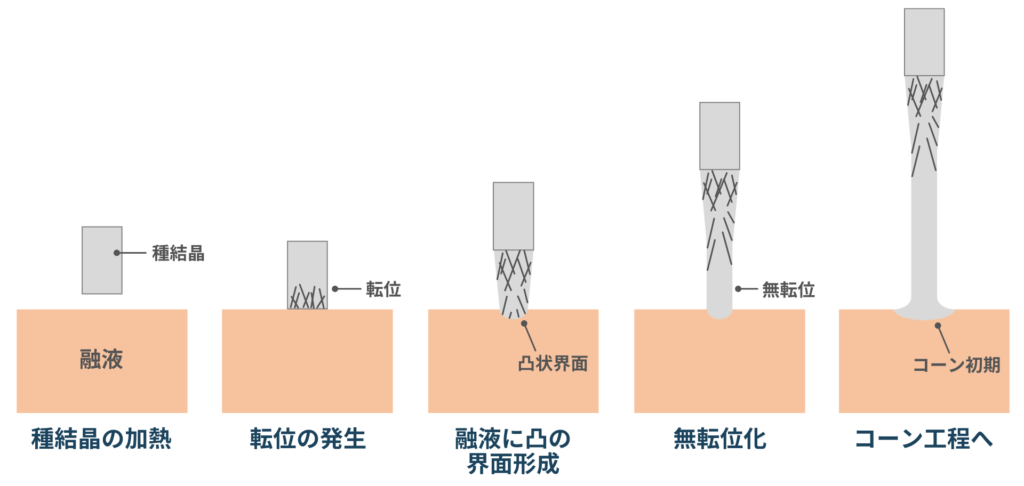

種付けは「無転位の種結晶をシリコン融液に浸す工程」です。

無転位の種結晶を回転させながらSi融液に浸すと、融液は濡れて高さhまで上昇します。このとき、種結晶と融液の温度差による熱衝撃で種結晶に転位が入ります。

しばらくすると種結晶は融解し、表面張力によるメニスカスを形成します。さらに、わずかに融液温度を上げながら引き上げ、転位が継続した直径2-3mmの単結晶を育成します。

ネッキング(絞り)

ネッキング(絞り)は「直径を細く絞りながら種結晶を引き上げ、転位を外に抜く工程」です。

転位が存在するとシリコンは単結晶化しません。したがって、種付け時に種結晶と融液の温度差によって生じる転位はネッキング工程で除去する必要があります。

転位は結晶を細く(2-3mm)絞ることで外に抜けていきます。この方法をダッシュネック法(Dash necking)と呼びます。

ダッシュネックで転位が抜ける原理は諸説あります。一般には、直径を絞ることで固液界面形状が融液に凸形状となり、転位は界面に垂直に伸びる為、転位が外側に向かい抜けていきます。

コーン

コーンは「絞り工程終了後、結晶直径を増大させる工程」です。

るつぼを取り囲むヒーターの電力を低下させることで融液の温度を下げ、結晶の直径を減少させます。

また、結晶の成長速度(引き上げ速度)を減少させることでも直径は増加します。これは、引き上げ速度の増加により結晶の固化潜熱が減少するためです。

直胴

直胴は「コーン終了後、一定の直径でシリコン単結晶を引き上げる工程」です。

直径を一定にするため、融液の温度制御やインゴット引き上げ速度の制御を行います。

また、引き上げ速度は無欠陥結晶を作るための重要なパラメーター(Voronkovの理論:結晶の欠陥形成は引き上げ速度V/結晶温度勾配Gの比率によって決定される)であり、より精密な制御が求められます。

さらに、融液温度・引き上げ速度・融液対流によってもたらされる固液界面形状は、ドーパント・酸素分布(ストリエーション)や全面無欠陥結晶製造に影響するため、直胴工程の制御は非常に繊細かつ重要と言えます(参考:無欠陥結晶の製造方法)。

テール

テールは「直胴工程終了後、徐々に結晶径を減少させながら結晶と融液を切り離す工程」です。

結晶が所望の長さになったあと結晶を急に切り離すと、融液からの熱供給が急激に途絶えるため熱ショックが発生し、結晶に転位が発生してしまいます。そこで行われるのがテール工程です。

テール工程では融液温度を上げながら結晶径を徐々に減少させることで、熱ショックを和らげながら、結晶を融液から切り離します。

テール工程が終了すれば、やっとシリコンインゴットの製造が完了です。CZ法はシンプルな成長法ですが、様々な工程が必要なのです。

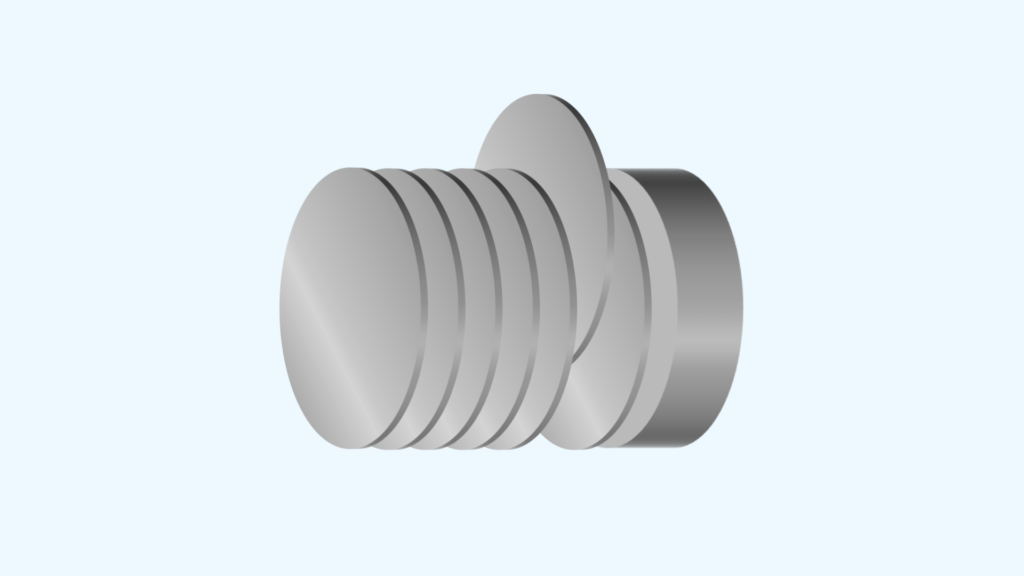

FZ法の原理

FZ法(Floating zone method)は「原料となる多結晶Si棒の一部を加熱・溶融し、融液部を冷却することで単結晶Siを得る方法」です。

結晶を徐々に加工させることで、溶融部が上方に移動し、最終的に多結晶Si棒全体が単結晶化します。

FZ法では融液を収容するルツボが必要ないため、CZ法と比較して非常に高純度の結晶を得ることが出来ます。

FZ法の工程フロー

FZ法の工程フローはCZ法と全く同じです。

種付け→ネッキング→コーン→直胴→テール

FZ法では結晶下部から種付け、ネッキングなどの工程が進んでいきます。

CZ法では結晶が上方に引き合がっていくのに対し、FZ法では結晶を引き下げていくことで単結晶化させていきます。

CZ法とFZ法の違い

CZ法とFZ法の違いを以下の表にまとめました。

| CZ法 | FZ法 | |

|---|---|---|

| 成長速度 | 遅い | 早い |

| ルツボ | 使用 | 不使用 |

| ランニングコスト | 高い | 低い |

| 直径 | 100-300mm | 100-200mm |

| 酸素濃度[atom/cm3] | 1×1018 | 1×1016 |

| 炭素濃度[atom/cm3] | 1×1017 | 1×1016 |

| 金属不純物濃度 | 高い | 低い |

FZ法には

- ルツボを用いないため高純度な結晶が得られる

- 偏析が穏やかで成長方向の不純物分布が一定

- 熱容量が小さく成長速度が速い

などの特徴があります。

一方、CZ法は

- 石英ルツボ由来の酸素を不純物を含み、機械的強度が高い

- 偏析により軸方向の不純物濃度が不均一

- 育成結晶の熱履歴の違いに起因した種々の性質が不均一

などの特徴を有します。

不純物酸素による機械的強度における優位性から、ICデバイスの製造にはほぼ全面的にCZシリコン結晶が用いられています。

前の講座

次の講座

\専門家厳選!/

半導体学習に役立つ参考書・サイト