【BEOL】半導体の配線工程とは?工程フローと原理

配線工程とは?

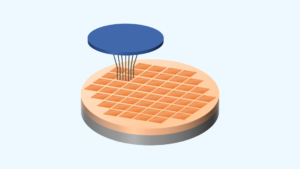

配線工程(BEOL)は「ウェーハ上に形成したトランジスタなどの素子同士を、金属配線により接続する工程」です。

フォトリソグラフィなどで形成した回路や素子が作動するには、外から電気を与える必要があります。この信号や電気のやり取りを行うため、素子同士は金属配線で接続する必要があります。

配線材料:AlとCu

配線に使用される金属は大きくアルミニウム(Al)と銅(Cu)があります。

- アルミニウム(Al)

- 銅(Cu)

従来(180nmノード)までの主流。微細化の進行に伴い、配線遅延(RC)の影響が無視できず、Cu配線に置き換わった。

現在の主流。低抵抗材料であり、Alよりも配線遅延の小さな材料として使用される。

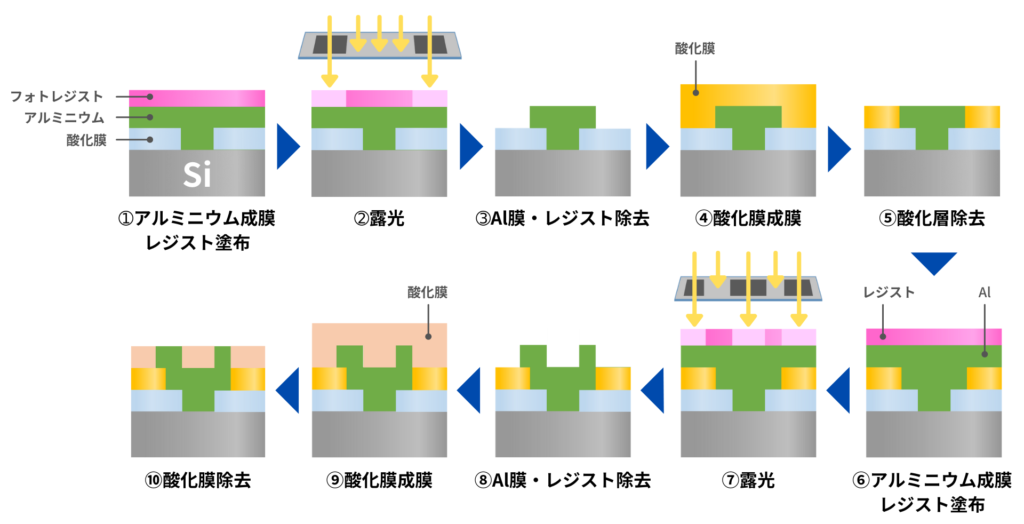

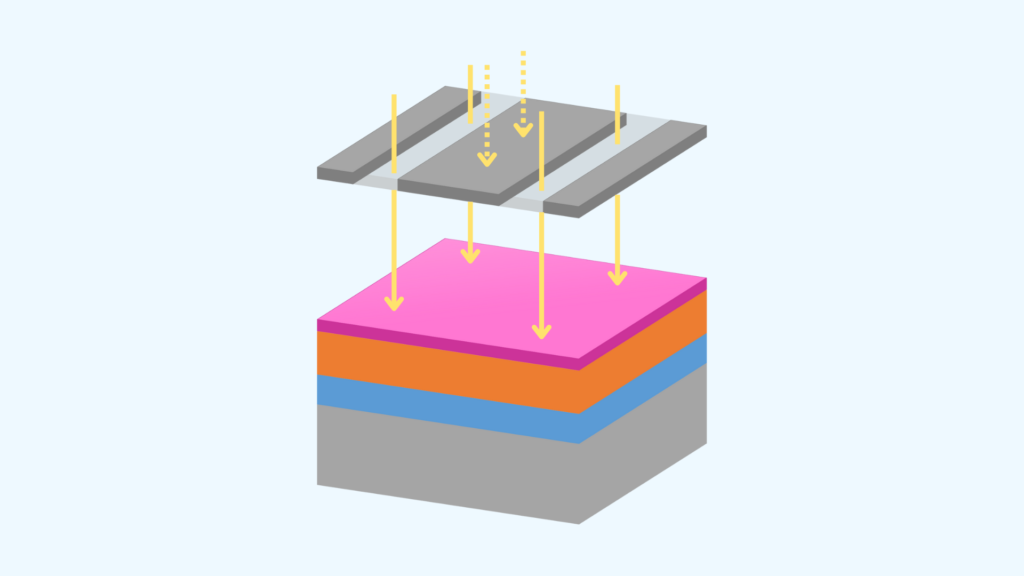

Al配線の工程フロー

アルミニウム配線は「アルミニウム成膜・レジスト塗布後の露光、不要部のエッチング(RIE)、酸化膜形成・研磨(CMP)を繰り返す」ことで形成されます。

実際の工程フローは以下の通りです。

- アルミニウム成膜・レジスト塗布

- 露光

- Al膜エッチング・レジスト除去

- 酸化膜成膜

- 酸化層除去

配線材料であるAlをPVD等で成膜した後、フォトレジストを塗布します。

露光によりレジストにパターンを刻みます。残ったレジストは続くエッチング工程のマスクとなります。

RIEで不要なアルミニウム膜を除去します。RIE後はレジストを除去します。

Al配線を保護する役割で酸化膜を成膜します。

CMPにより表面の不要な酸化層を除去します。

このように、配線材料であるAl成膜・レジスト塗布後の露光と、レジストをマスクとしたエッチング、続く配線保護の酸化膜形成を繰り返すことで、層状にAlが配線されていきます。

Cu配線のメリット

現代の先端デバイスにおいてはAlではなく「Cu配線」が主流となっています。Cu配線はAl配線と比較し以下の長所があります。

- 抵抗率が低い

- 熱伝導率が高い

- エレクトロマイグレーション耐性が高い

CuはAlと比較し抵抗率が30%低いです。微細化に伴う配線断面積の縮小は、単位長さ当たりの抵抗値を増大させるめ、配線材料の抵抗率も小さい方が有利です。

Cuの熱伝導率はAlよりも高いです。配線に大電流を印加した場合のジュール発熱の局所集中を抑え、配線抵抗の増加やエレクトロマイグレーションの加速を抑えることが出来ます。

拡散係数や有効電荷などの物性値の観点から、Cuの方がエレクトロマイグレーション耐性が高く、長時間使用時の信頼性が高いです。

以上の理由から、現在の配線材料はCuが主流です。

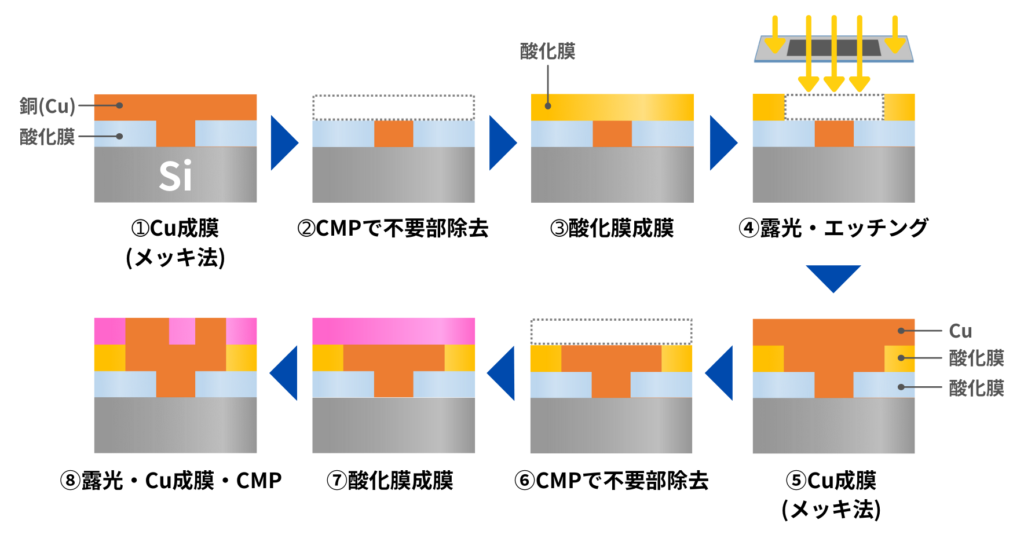

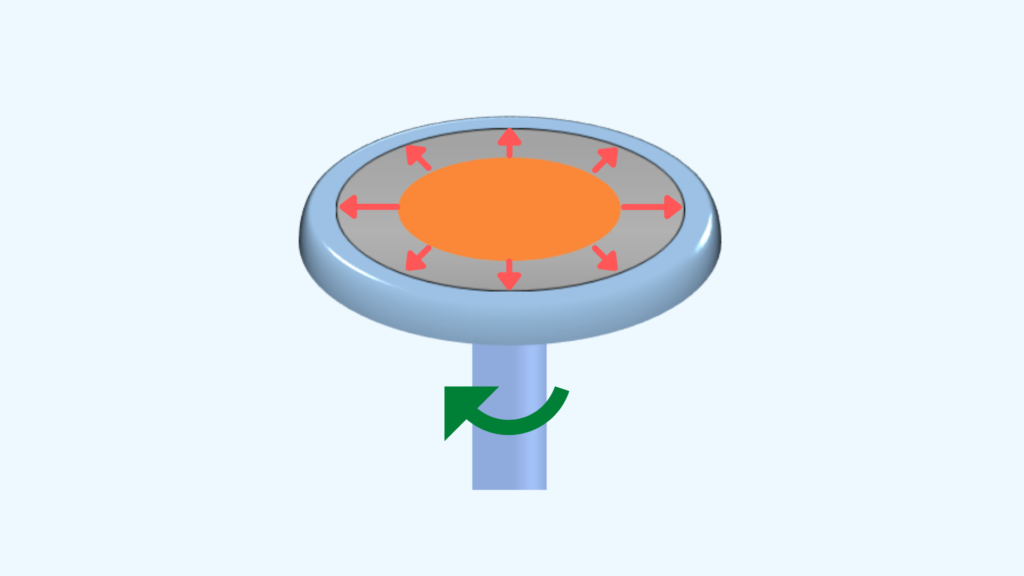

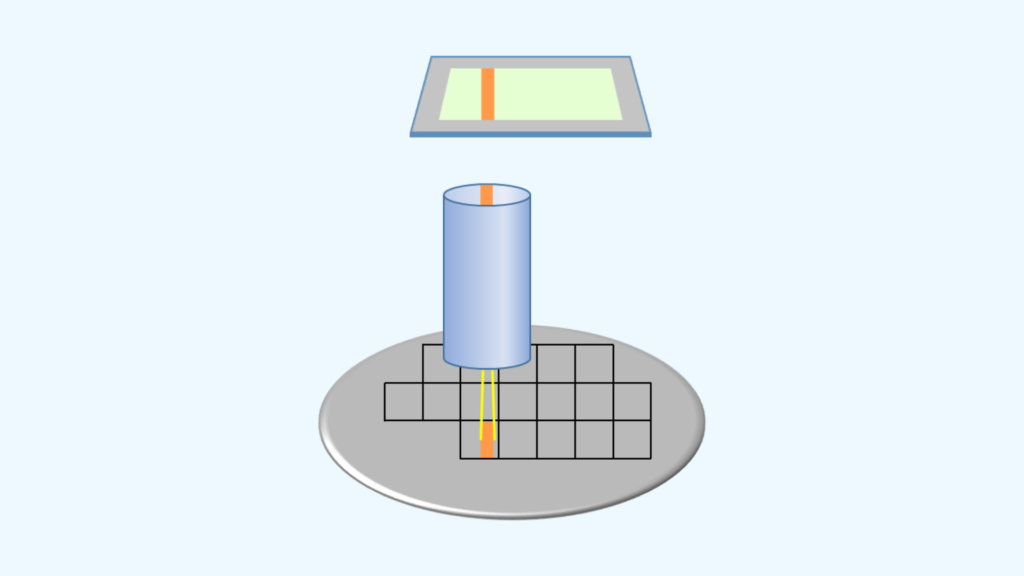

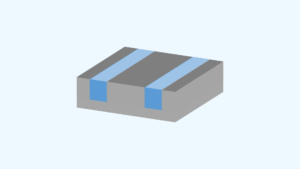

Cu配線工程:ダマシン法

Al配線工程ではあらかじめ成膜したAl膜をRIEでパターニングすることで配線を形成します。

一方、Cuはエッチング生成物の蒸気圧が低く、RIEによるエッチングが困難という問題があります。そこで開発されたのがダマシン法です。

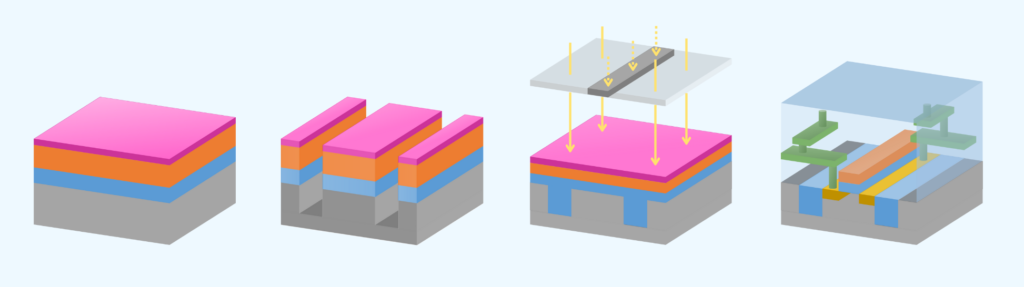

ダマシン法「絶縁膜に溝(トレンチ)や穴(ホール)を形成し、溝に金属膜を埋め込む配線方法」です。

- Cu成膜

- CMP

- 酸化膜成膜

- 露光・エッチング

- Cu成膜

メッキ法でCuを成膜します。

CMPで不要なCuを研磨除去します。

溝や穴を形成するための酸化膜を成膜します。

マスクを用いて露光・エッチングを行い、酸化膜にパターンを刻みます。

露光で刻まれたパターンにCuを成膜し、2層目のCu配線を行います。

ダマシン法では、酸化膜成膜・露光でのパターン形成・Cu成膜・CMPを幾度も繰り返すことで、3次元配線を形成します。

https://semi-journal.jp/wp-content/uploads/2022/04/Cu-Al-BEOL-768x304.png

Alの抵抗率が間違ってませんか?

コメントありがとうございます。修正いたしました。