ウェーハ検査工程とは?検査装置と原理

ウェーハ検査工程とは?

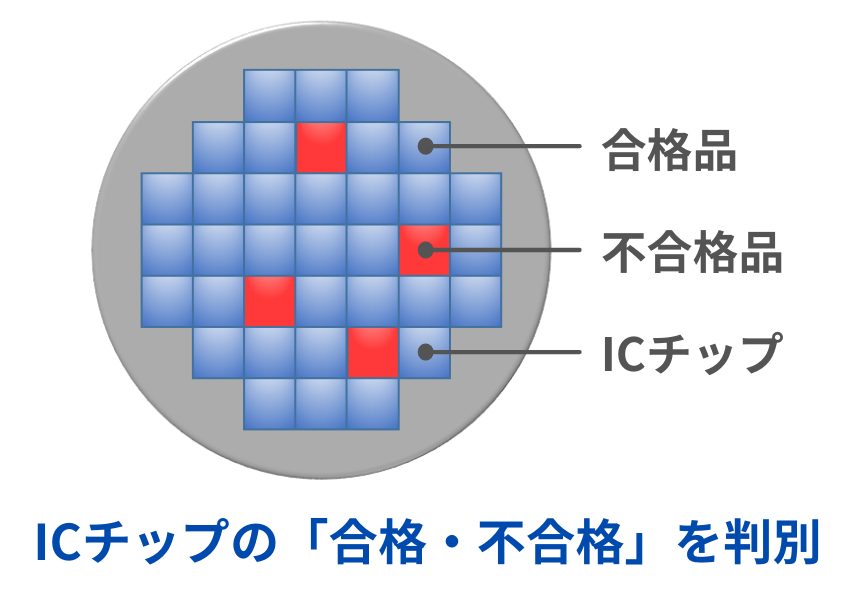

ウェーハ検査は「ウェーハに形成されたICの、異物やパターン欠陥を検出し、良品・不良品判定を行う工程」です。

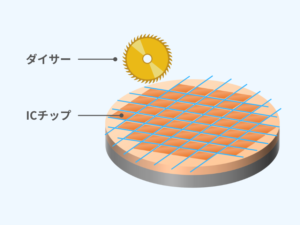

IC製造では、シリコンウェーハ上に多数のICチップを作り込んだ後、1つ1つICチップを検査します。検査後、ダイシングによってチップを1つ1つに切り分け、不良品のみを取り除きます。

パターン付きとパターンなし検査

ウェーハ検査には大きく「パターン付ウェーハ検査」と「パターンなしウェーハ検査」があります。

- パターン付ウェーハ検査

- パターンなしウェーハ検査

ウェーハ上に形成した回路パターンの電気特性や外観を検査し、良・不良判定を行います。

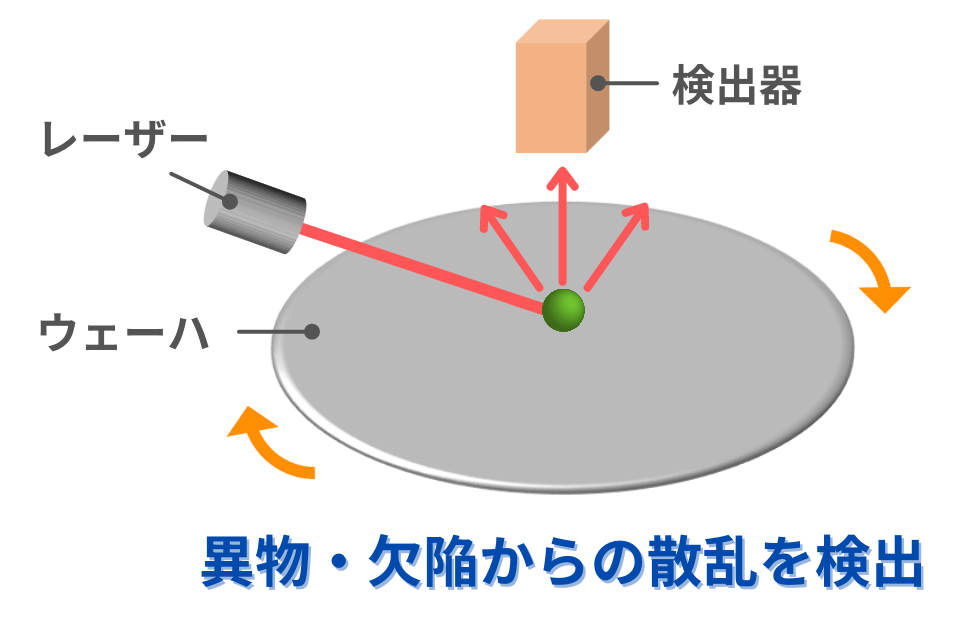

ウェーハメーカーのウェーハ出荷検査、デバイスメーカーのウェーハ受け入れ検査などで使用される検査です。ウェーハにレーザーを照射し、異物などによるレーザーの散乱を観察することで異物を検出します。

半導体製造工程におけるウェーハ検査は一般に「パターン付ウェーハ検査」を指します。

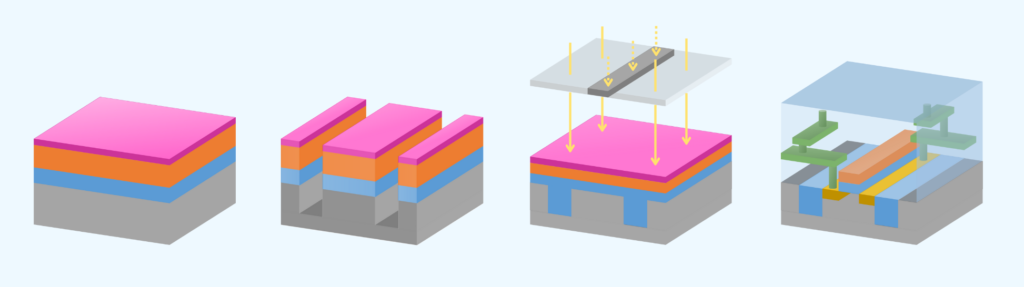

パターン付ウェーハ検査の種類

パターン付ウェーハ検査には以下の種類があります。

- ウェーハプローバ

- 光学式欠陥検査装置

- レビューSEM

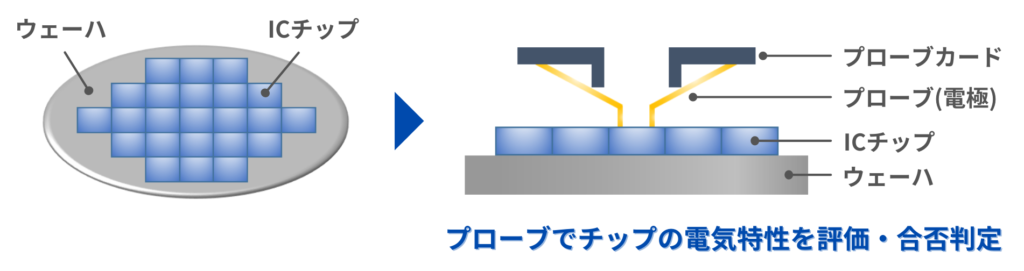

回路にプローブと呼ばれる針状の電極を当て、電気特性を評価します。ウェーハ検査と言えばこの方式を指すことが多いです。

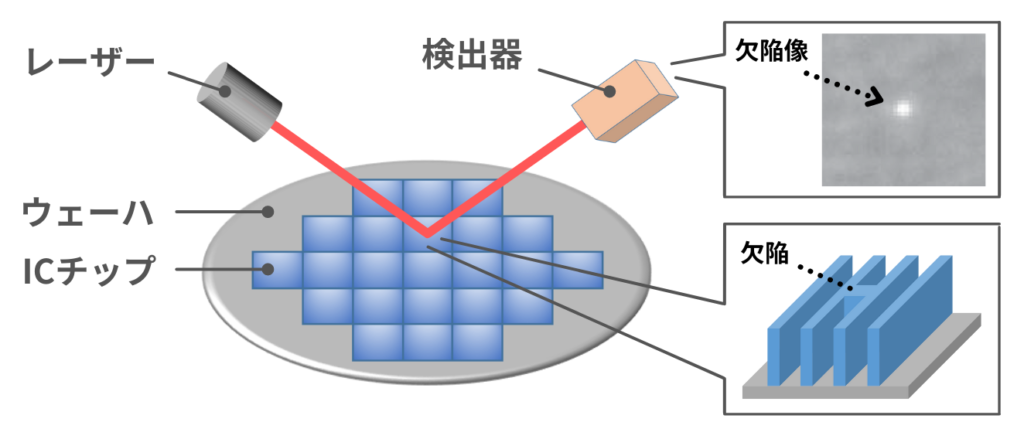

ウェーハにレーザー光を照射し、微小異物や欠陥からの散乱を検出し異物を検査します。

SEM(走査型電子顕微鏡)を用い、ICチップの外観を検査します。光学式欠陥検査装置と併せて使用し、異物などの欠陥を拡大・観察するために使用されます。

パターン付ウェーハ検査の原理

ウェーハプローバの原理

ウェーハプローバは「ICチップ上の電極に極細のプローブを押し当て、電流を流すことで電気特性を評価し、合否判定を行う方法」です。

プローブカードのプローブからは、電源線・接地線・入力信号線・クロック信号線などが引き出され、テスターと呼ばれるコンピュータを内蔵したIC測定機に接続されます。(出典:半導体工場のすべて)

テスターからICチップにある信号波形を入力した場合に、ICが出力してきた信号波形をあらかじめプログラムした理想的な信号波形と比較することで、電気特性の合否判定を行います。

ICチップから信号波形が得られない場合も、不良品となります。不良判定されたチップは、レーザー等でマーキングされ、後の工程で除去されます。あるいは、冗長回路によって救済されます。

1つのチップの検査が終了すると、プローブカードが次のICチップ上に移動し、新たに検査を行います。これを繰り返すことで、ウェーハ上のICチップの全数検査を行います。

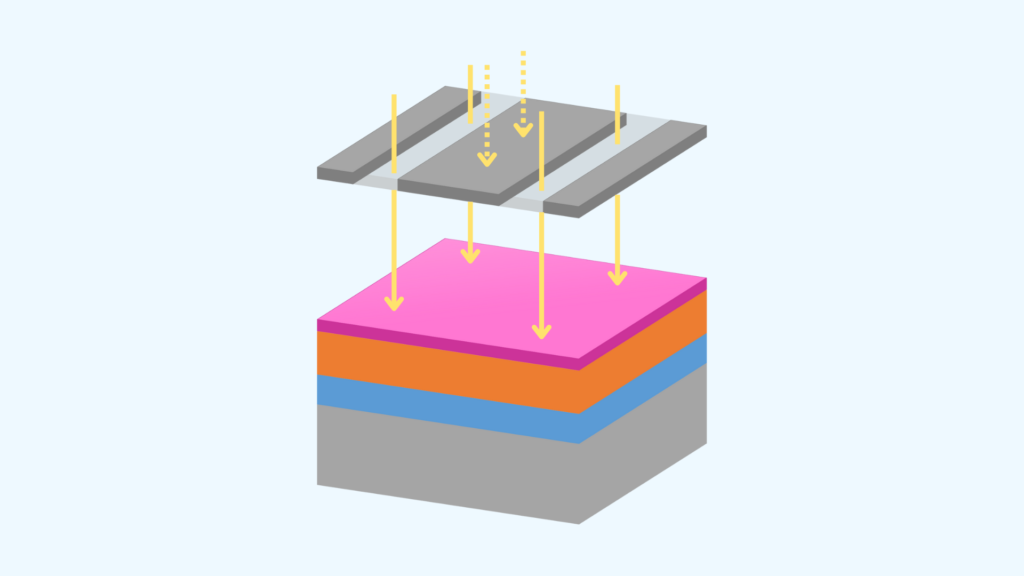

光学式欠陥検査装置

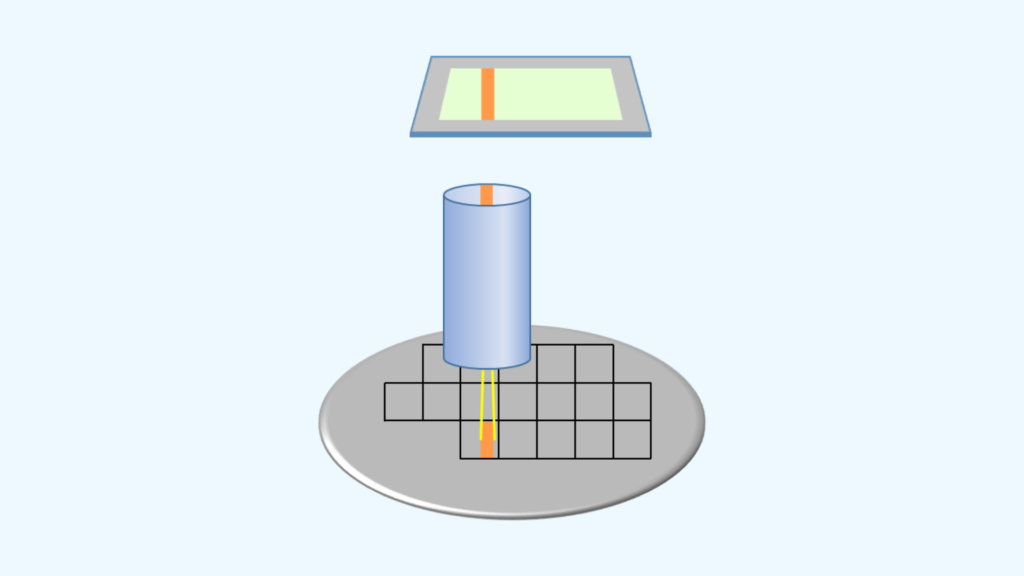

光学式欠陥検査装置は「ウェーハ上のICチップにレーザーを照射し、異物や欠陥からの散乱を検出する検査方法」です。

異物や欠陥が存在すると、レーザーは散乱されるため、いわば輝点として観察することが出来ます。ICチップ全面をレーザーで操作することでチップ全面を検査することが可能です。

光学式欠陥検査装置は高スループットで生産性が高いという特徴があります。次のレビューSEMと組み合わせることで、欠陥を詳細に観察することが出来ます。

レビューSEM

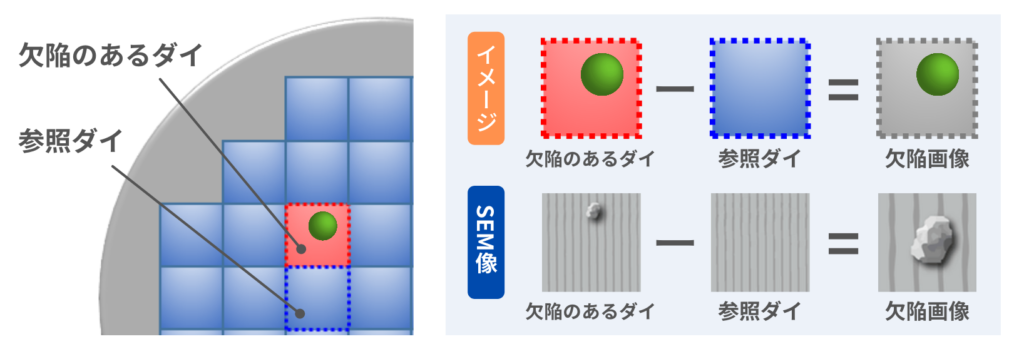

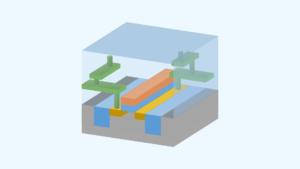

レビューSEMは「欠陥の位置を特定した後、SEMを使用して高倍率に欠陥を観察する方法」です。

前述の光学式欠陥検査装置を用いてあらかじめICチップ(ダイ)の欠陥位置を把握した後、レビューSEMで高倍率に拡大し、欠陥の実体を観察します。レビューSEMに光学式欠陥検査装置が付属しているSEMもあります。

レビューSEMでは「近接する参照ダイと、欠陥のあるダイの差画像を出力」することで欠陥を検出します。

これは、ウェーハ上の異物や欠陥は小さく、光学式欠陥検査装置で出力した位置座標だけでは、視野誤差のため欠陥検出が難しいためです。差画像であれば、欠陥位置を正確に特定できずとも欠陥像を得ることが可能です。

パターンなしウェーハ検査の原理

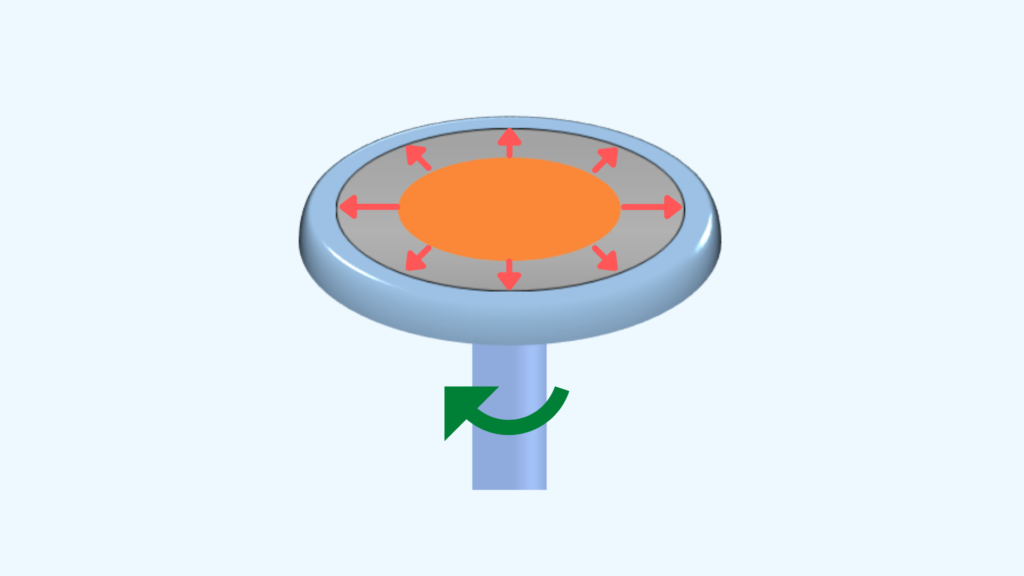

パーティクルカウンターは「高速回転するウェーハにレーザーを照射し、異物や穴といった欠陥からの散乱を検出する装置」です。

半導体製造装置にとって汚染は大敵です。そのため、ウェーハメーカーの出荷前検査や、デバイスメーカーのウェーハ受け入れ検査でパーティクルカウンタが使用されています。

レーザーは高速回転するウェーハ上をスパイラル状に操作することで、ウェーハ全面の検査が可能です。