【ダイサー】ダイシングとは?工程フローと原理

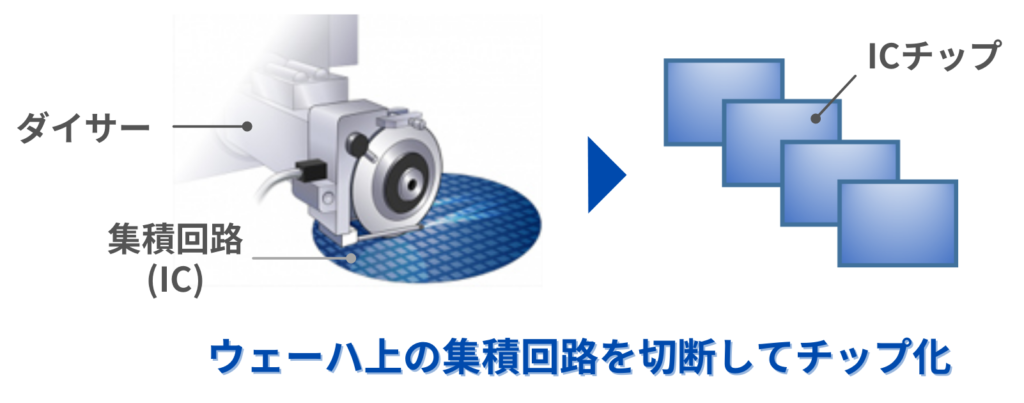

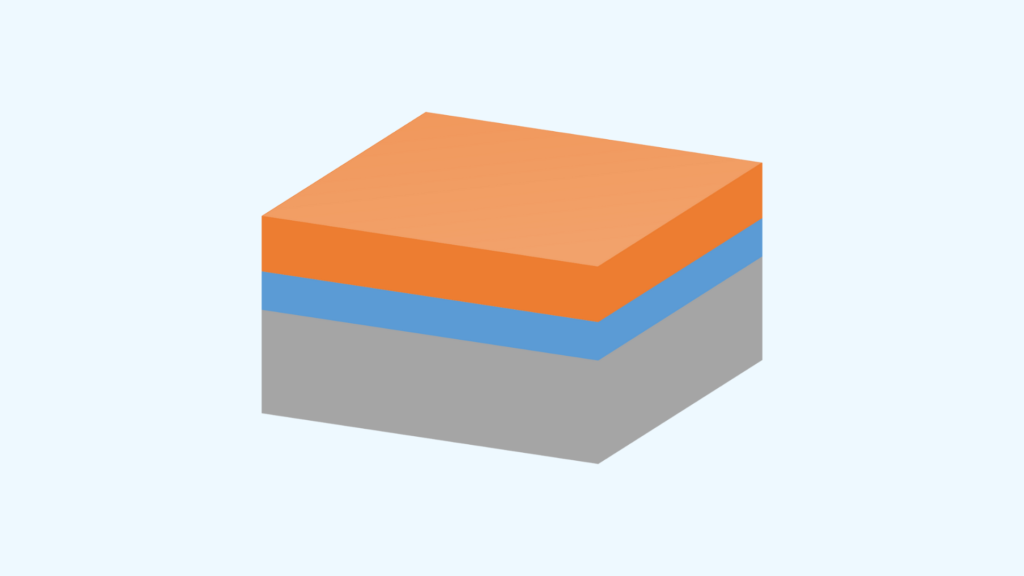

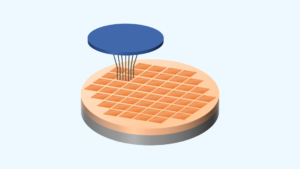

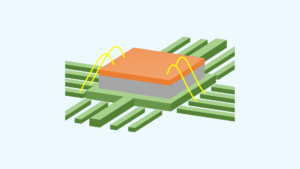

ダイシングとは?

ダイシングは「ウェーハ上に形成された集積回路を切断し、チップ化する工程」です。

一枚のウェーハには多量の集積回路(IC)が形成されているため、極薄の円形刃によって正確に切断する必要があります。

⇒ダイシングの様子(動画)

半導体分野では、ICチップ1つ1つのことを「ダイ(die)」と言い、チップ化の工程を「ダイシング」と呼びます。

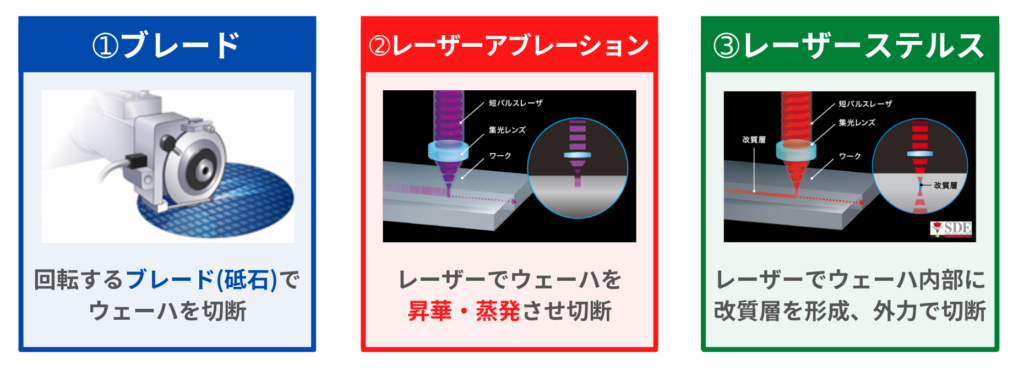

ダイシングの方式

ダイシングは切断方式により3種類に分類されます。

(出典:シチズン千葉精密株式会社, 株式会社ディスコの図を基に筆者作成)

- ブレードダイシング

- レーザーアブレーションダイシング

- ステルスダイシング

最も一般的な方式。スピンドルに取り付けた極薄ブレード(砥石)を高速回転させ、ウェーハを切断します。

微小な面積かつ短時間に、高エネルギーのレーザーを照射し、ウェーハを蒸発・昇華させることで切断する方式。

ウェーハ内部にレーザーを集光することで内部に改質層を形成し、テープエキスパンド等の外力を加えることで切断する方式です。

現在の半導体製造プロセスでは「ブレードダイシング」が主流です。

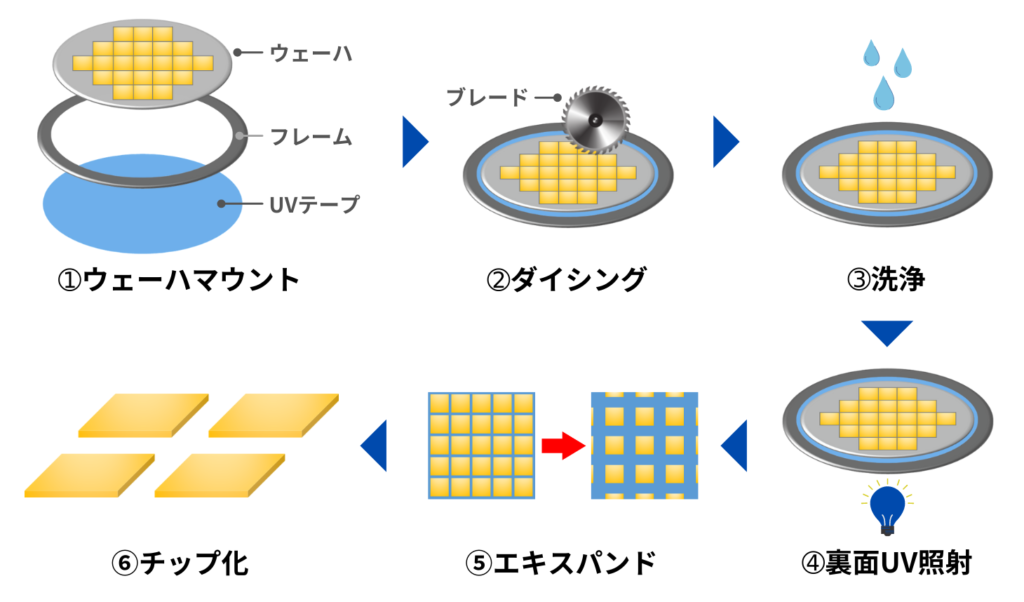

ブレードダイシングの原理

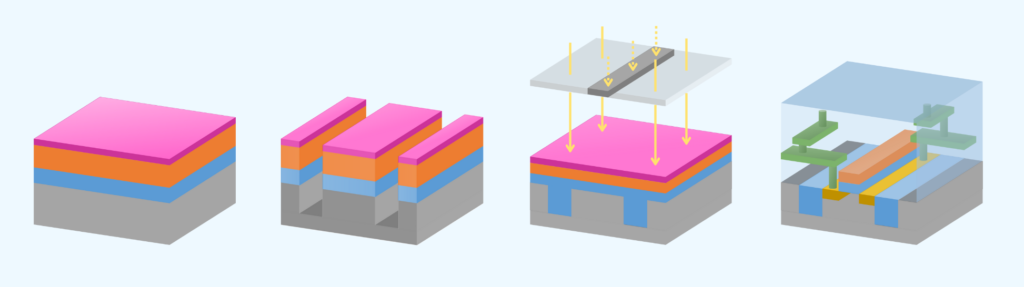

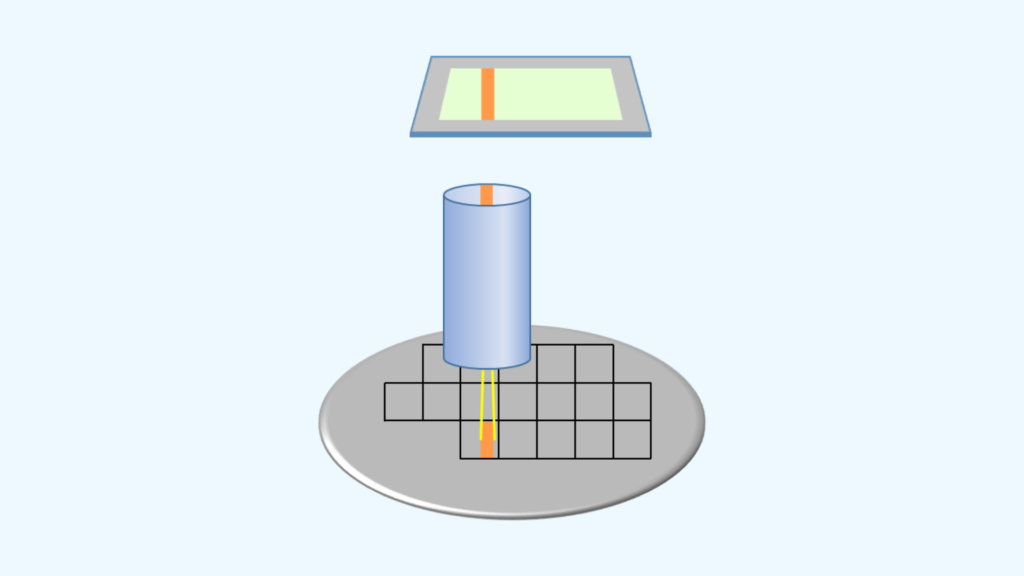

ブレードダイシングの加工フローは以下の通りです。

(出典:株式会社Wave Technologyを参考に筆者作成)

- ウェーハマウント

- ダイシング

- 洗浄

- UV照射

- エキスパンド

ダイシング後にチップがバラバラにならないよう、パターン付ウェーハをテープに接着します。

高速回転ブレード(砥石)でウェーハを切断します。摩擦による熱の発生や、切削屑を除去するために、冷却水を噴射しながら切断します。

切断完了後、切削屑やゴミを除去するために洗浄します。

裏面からテープにUVを照射・硬化させることでテープの粘着力を低下させ、チップを剝がれやすくします。

テープを引き延ばします。チップ間の間隔が広がり、チップが取り出しやすくなります。

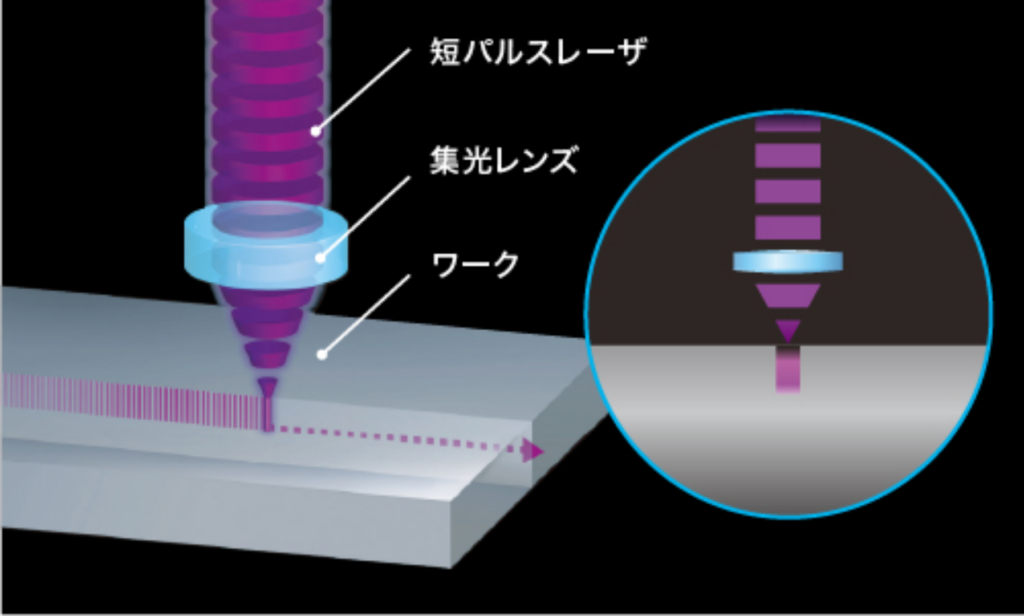

レーザーアブレーションダイシングの原理

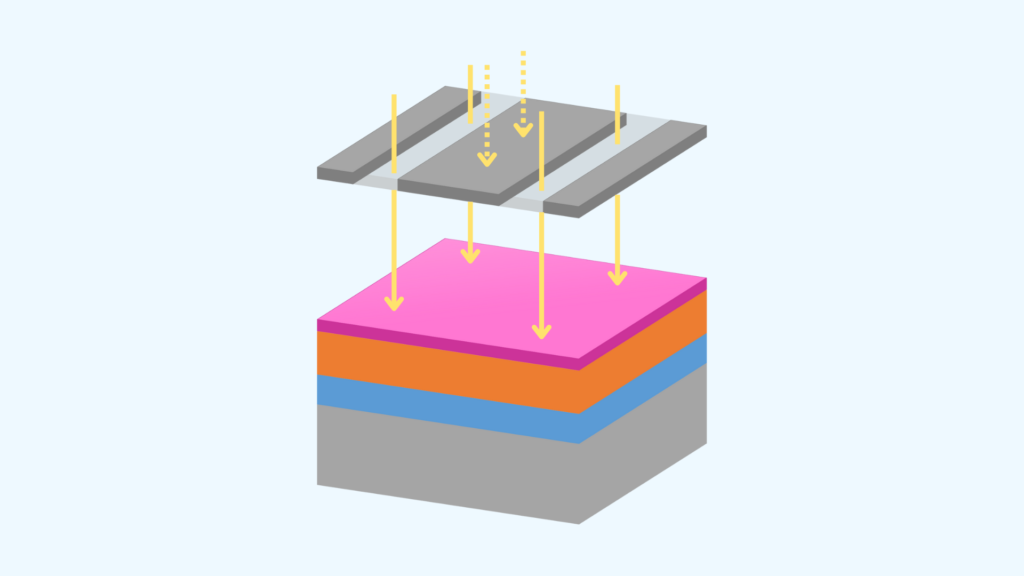

レーザーアブレーションは「高エネルギーのレーザーを照射し、ウェーハを蒸発・昇華させることで切断する方式」です。

高エネルギーレーザーによりSiの結合が切断され、蒸発することで切断可能です。切り取り線の様に、一定の間隔でアブレーションを実施することで切断します。

レーザーアブレーションは以下の様な特徴があります。

- 低熱ダメージ

- 非接触で低衝撃

- 小カット幅

ウェーハと砥石の摩擦がない為

ウェーハに衝撃を与えず、低負荷

微小径レーザーで、ストリート幅(カット幅)が小さい。ウェーハ1枚当たりのチップの取れ個数の向上が見込める。

レーザーアブレーションはSiCなど、加工が難しい一部の硬質材料に使用されています。

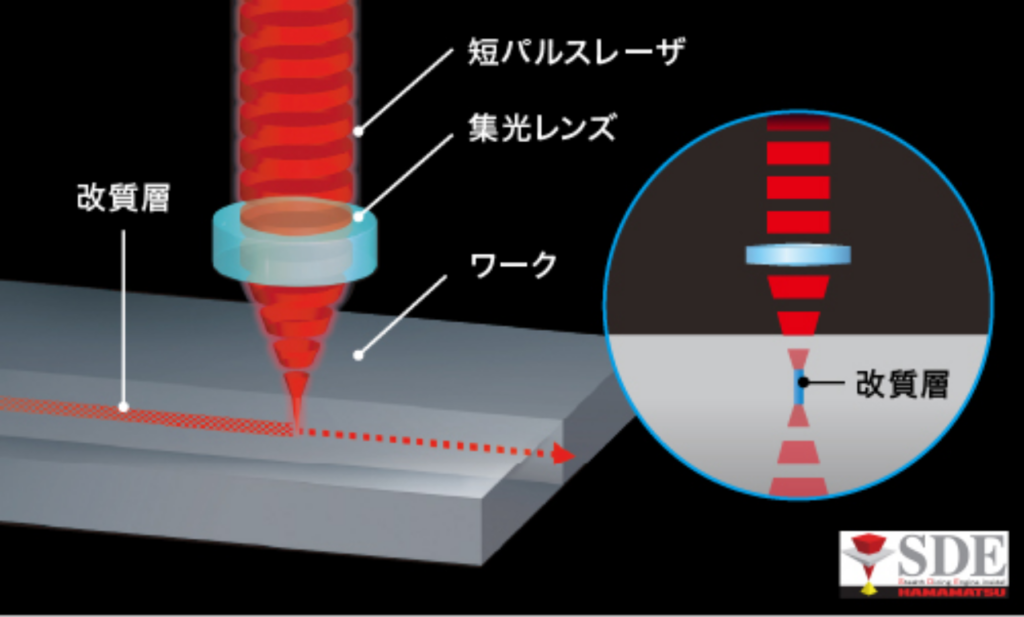

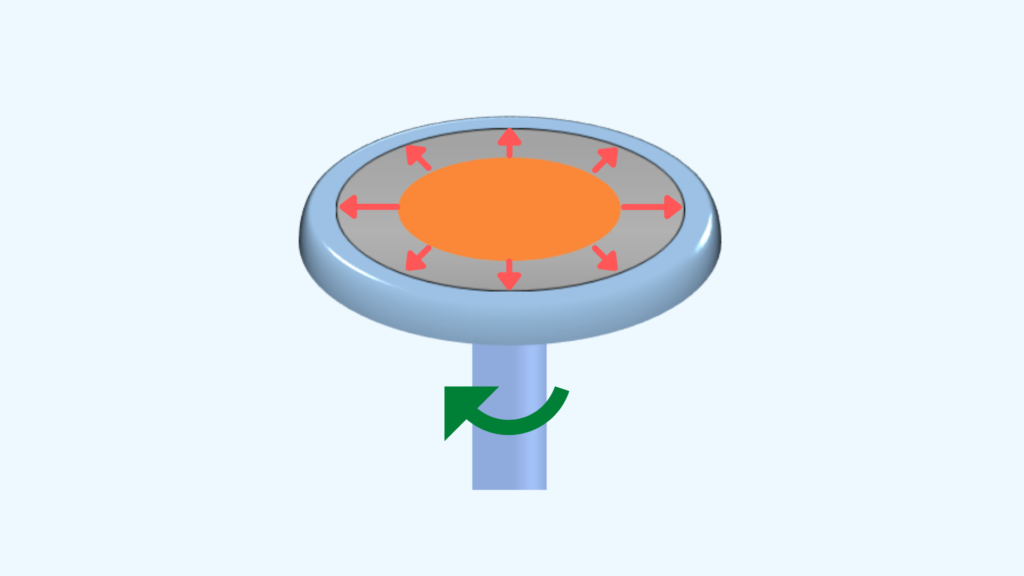

ステルスダイシングの原理

ステルスダイシングは「ウェーハ内部にレーザーを集光することで内部に改質層を形成した後、外力を加えることで切断する方式」です。

ウェーハ表面からレーザーで加工するアブレーションとは異なり、ウェーハ内部に焦点を合わせて加工します。

ステルスダイシングは以下の特徴があります。

- 加工屑が少ない

- 非接触で低衝撃

- 小カット幅

ウェーハ内部に改質層を形成するため、加工屑が出にくい。

アブレーション同様、ウェーハに衝撃を与えないため低負荷

微小径レーザーで、ストリート幅(カット幅)が小さい。ウェーハ1枚当たりのチップの取れ個数の向上が見込める。

ステルスダイシングは、MEMSに代表される複雑な構造や中空構造のチップなど、洗浄や加工負荷に対して弱い素子の切断に使用されています。