シリコンウェハーの製造:ウェハー加工工程と原理

シリコンウェハーの製造工程

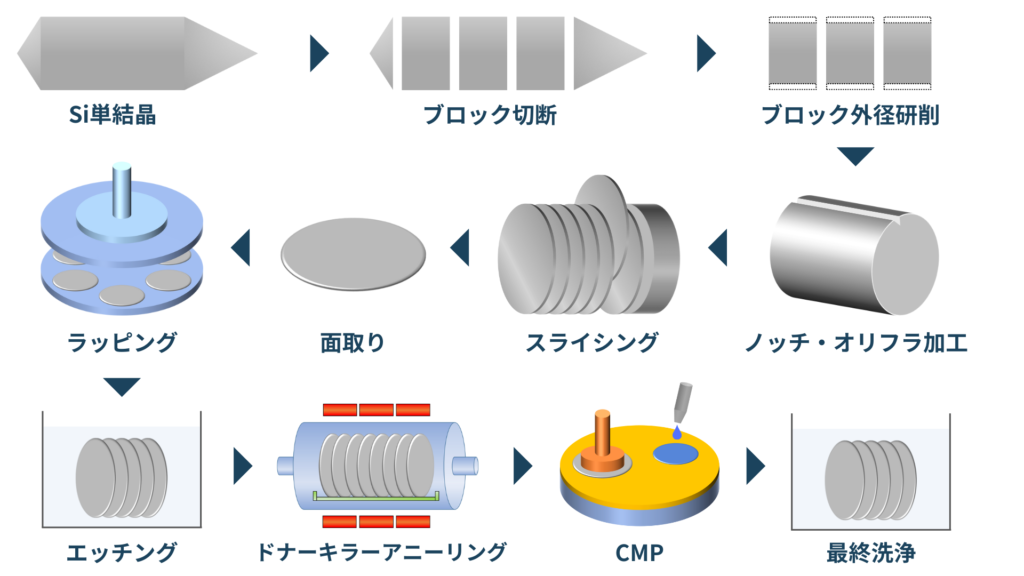

CZ法やFZ法によって製造されたSi単結晶は複数の工程を経て、シリコウェハーに加工されます。

シリコンインゴットは複数の円柱ブロックに切断した後、薄くスライスされベアウェハーとなります。ベアウェハーは、面取り・ラップ・エッチング・CMP・洗浄などを経て、最終製品であるポリッシュドウェハー(PW)となります。

Siウェハーの加工工程を詳細に解説します。

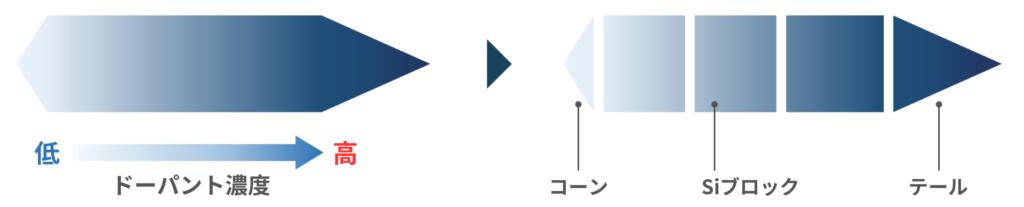

ブロック切断

育成されたSi単結晶インゴットは偏析により長さ方向に抵抗率分布(ドーパント分布)を有します。そこで、Si単結晶は抵抗率や結晶性の検査を受けた後、一定の抵抗率範囲のブロックに切断されます。

ブロック切断には、外周刃ソーや内周刃ソー、バンドソーなどが用いられます。

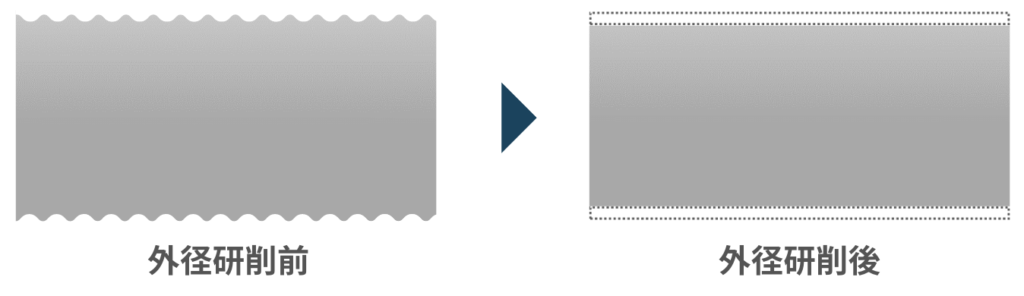

外径研削

下図はCZ法による引き上げ直後の結晶の外観です。

引き上げ直後の結晶直径は一定ではなく波打っています。そこで行われるのが外径研削です。

外径研削では結晶外周を研削により除去し、所望の直径のSiインゴットを得ます。

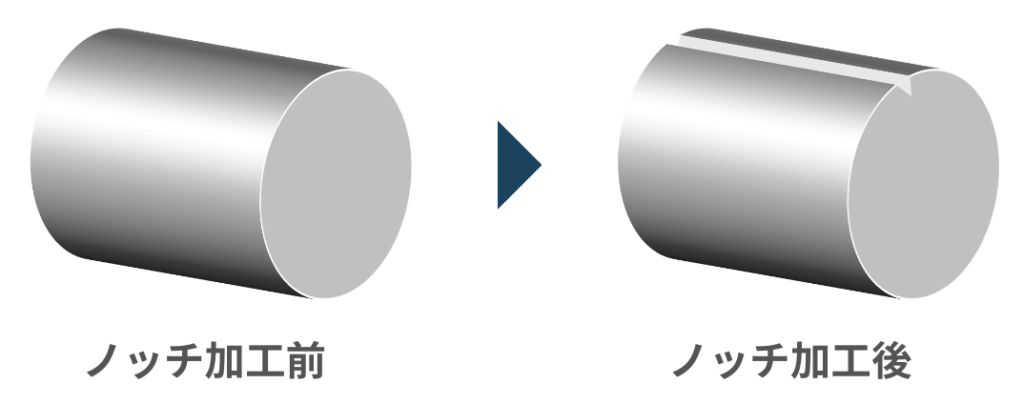

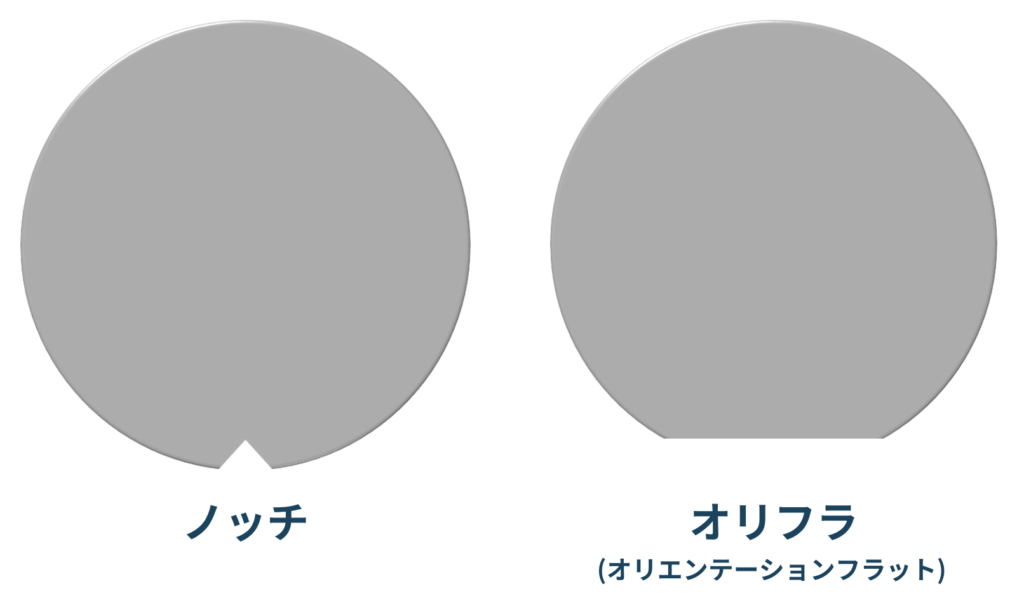

ノッチ・オリフラ加工

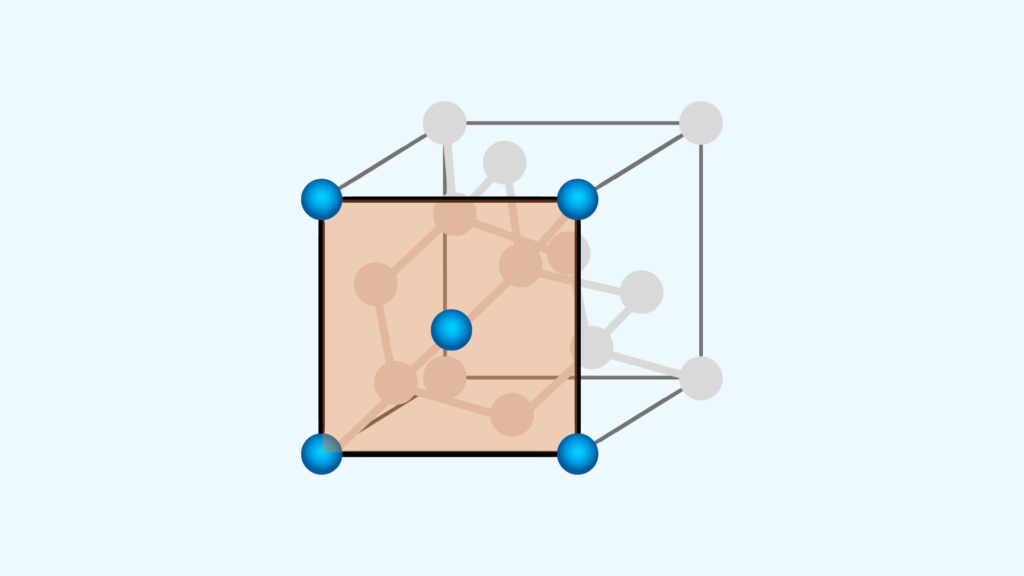

外径研削後、Si単結晶の方位を示すためにノッチまたはオリエンテーションフラット(オリフラ)が刻まれます。

ノッチ・オリフラはデバイス工程時にウェーハの方位を揃えたり、検査装置へロードする際の目印として用いられます。

オリフラはウェハーの一部を平らに加工したもので、200mm(8インチ)以下の小口径ウェハーに採用されています。一方、ノッチはウェハーの一部に切り欠きを入れたもので、300mmの大口径ウェハーに採用されています。

200mmまではオリフラとノッチの両方が使い分けられていましたが、300mmウェーハからはノッチに統一されました。

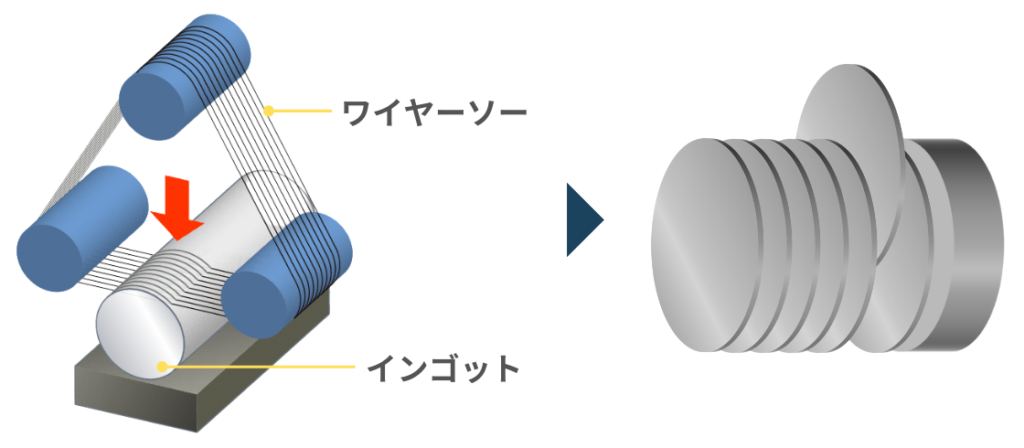

スライシング

Siブロックをウェハーの状態に薄くスライスする工程がスライシングです。ウェハー加工の中で最も重要な工程であり、ウェハーの機械的性質(平坦度・平行度・そり等)を決定する重要な工程です。

スライシング後に行われるラッピング・CMPによって、平坦度・平行度・そりはある程度矯正されますが、スライス後の状態が決定的な要因であり、スライスは可能な限り平坦であることが求められます。

平坦度が悪い場合、デバイスプロセスでのフォトリソグラフィー工程の露光において、焦点ずれを起こしてしまうため、平坦度は非常に重要なパラメーターです。近年の微細化に伴い、ウェハーに求められる平坦度は極めて高くなっています。

スライシングには以下の特性が求められます。

- 機械的品質(平坦度・平行度・そり)をいかに高めるか

- 切り代をいかに薄くするか

- 切断コストをいかに下げるか

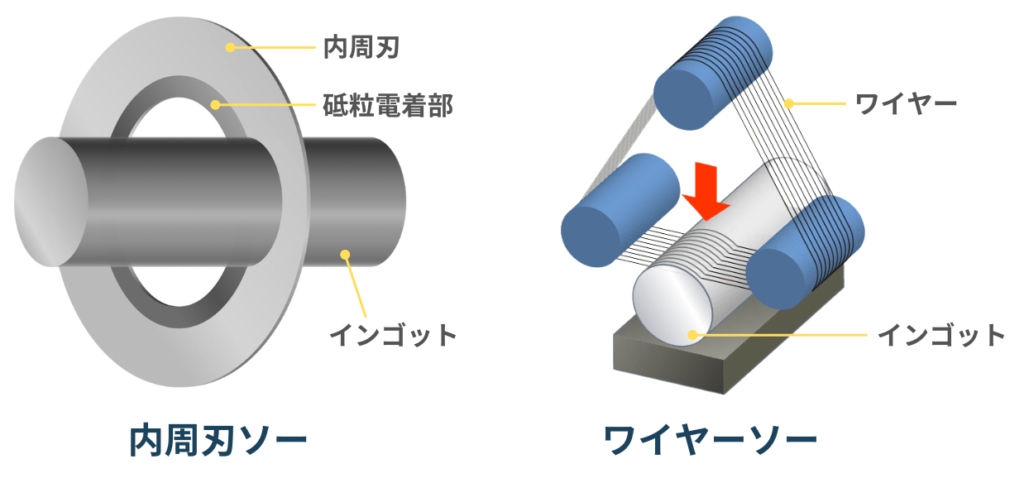

従来は内周刃ソーでのスライシングが主流でしたが、ウェーハの大口径化に伴い内周刃に必要な大きなステンレス高張力鋼の薄板入手が難しくなり、現在はワイヤーソーでの切断が主流となっています。

ワイヤーソーはSiCなどの砥粒をかけながらピアノ線を往復させることでウェハーを切断する方式です。インゴットに対しピアノ線を何本も巻いて切断するため、1回で200枚以上のウェハーを生産可能です。

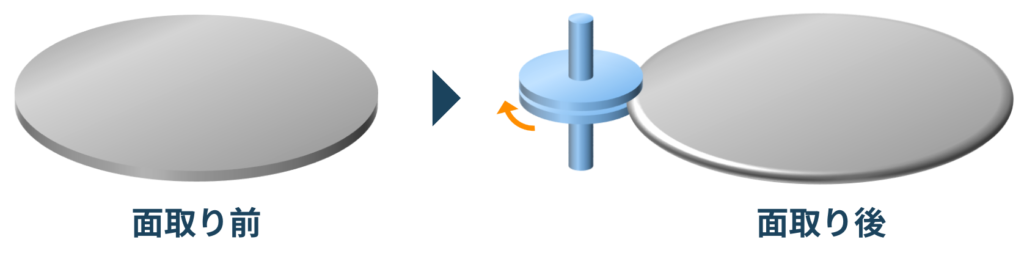

面取り

シリコンは硬くて脆い素材のため、スライス後の周辺部が直角の状態だと、カケやチッピングが生じやすい状態です。デバイス工程では頻繁にウェーハを搬送するため、カケによって生じるSi片はウェーハ表面を傷つけ、後のプロセスに悪影響を与えてしまいます。

そこで、スライス後はウェーハの周辺部(エッジ)を面取り加工します。これを面取り、またはべべリングと呼びます。

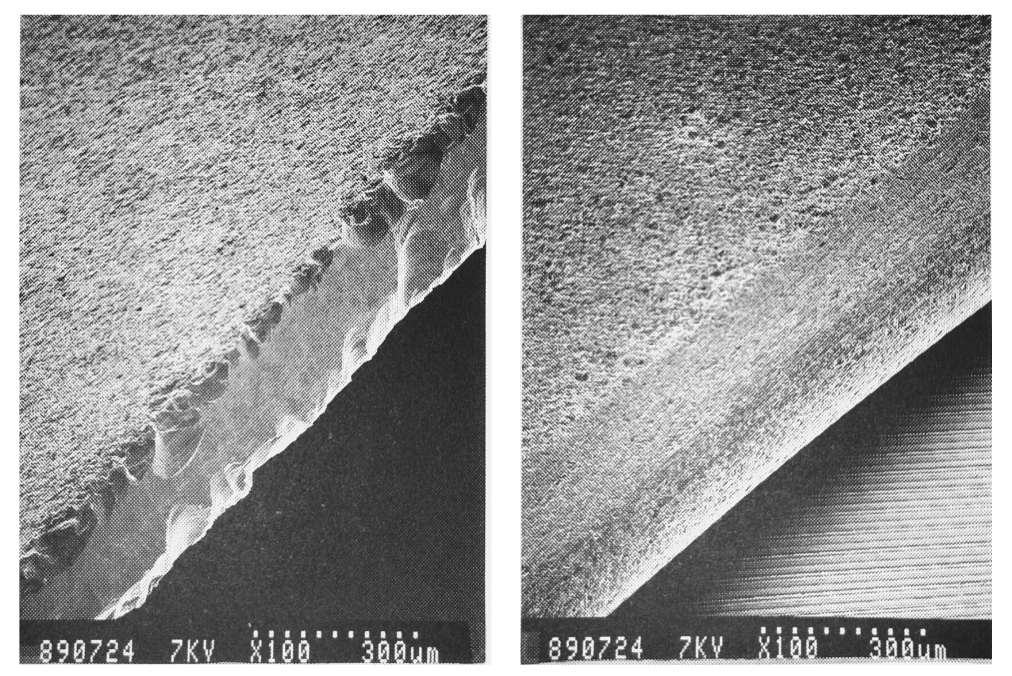

下図は面取りのないSiウェーハ側面(左)と面取りされたウェーハ側面(右)のSEM像です。

面取りによって応力集中が回避され、エッジにカケ・チッピングがないことが明瞭に確認できます。

ラッピング(粗研磨)

スライシングではウェーハ表面に凹凸や反りが生じます。ウェーハ両面が平行になるように整えながら、所定の厚さに仕上げる工程がラッピングです。

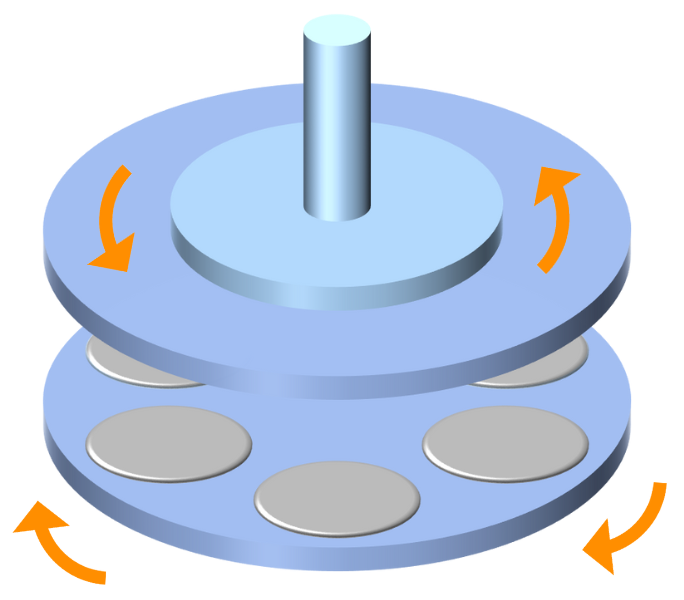

スライスされたウェーハは上下に配置されたラップ定盤の間に挟まれ、アルミナやSiCの砥粒を含んだラップ液を流し込みながら加圧・回転することで、機械的に研磨されます。

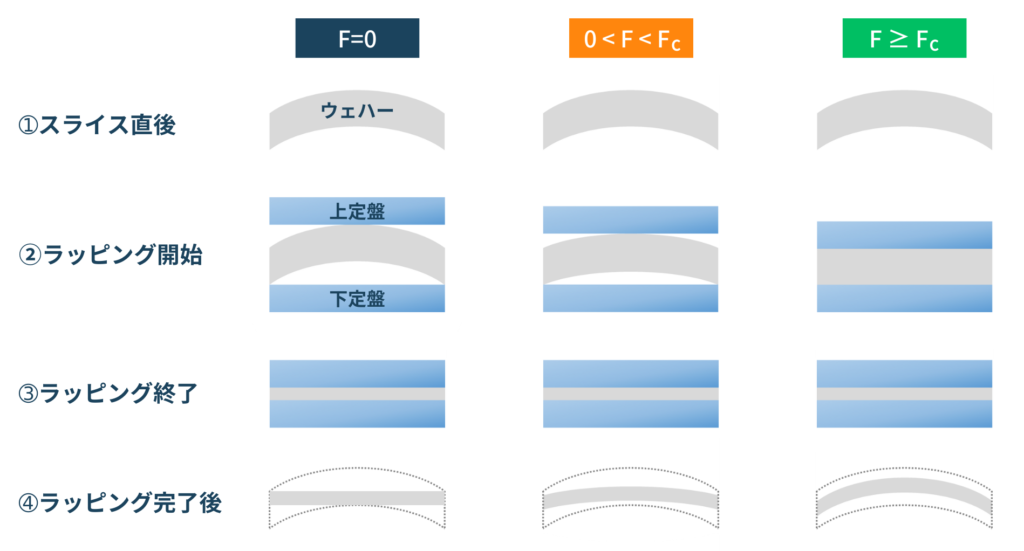

上図は種々の加圧条件によるウェハー変形です。スライス時の反りはラッピングである程度矯正することが可能ですが、完全に矯正することは不可能です。

ラッピング時の加工圧をFとします。ラップ定盤とウェハー間の加工圧が極めて小さい場合((a))、ラッピングによってウェハーのそりは解消され、ウェハーの平坦度は定盤と同等に仕上がります。しかし、加工圧が小さい為、ラッピングしろと時間が膨大になるため、現実的ではありません。

ウェハーは1mm以下と薄いため、小さな加工圧でも変形し定盤と平行・平面になります。この際の加工圧をFCとすると、0

F≧FCの場合、ウェハーは原型のそりを維持したまま薄くなるため、そりは解消されません。すなわち、スライシングで生じたそりなどのウェハー変形は、ラッピングで解消・矯正することは困難です。

エッチング

ブロック切断・スライシング・ラッピングなどの機械加工を経たウェハーは表面にダメージ層/加工変質層を有しています。

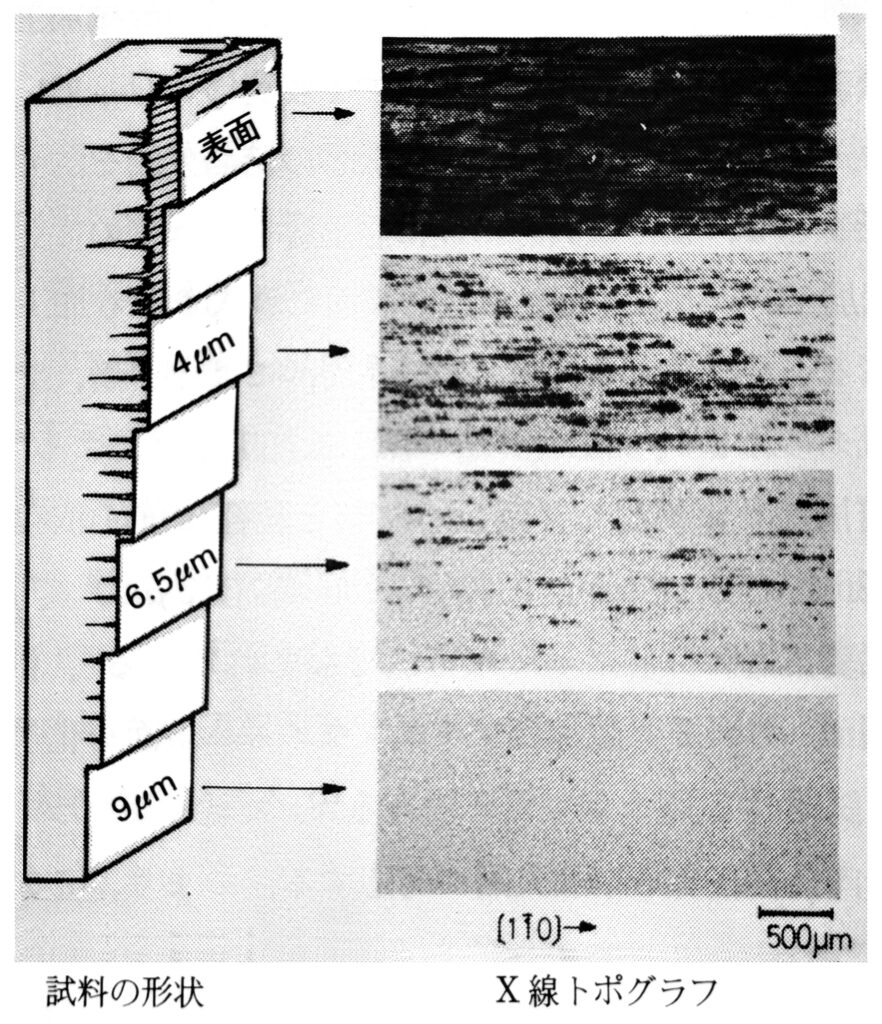

下図はX線トポグラフィーによる加工変質層の測定結果です。

ウェハー表面に近いほど、加工によるダメージが蓄積されていることが分かります。

加工変質層はシリコンの結晶構造が乱れているため、デバイスプロセスでスリップ転位を誘発したり、機械的強度を低下させたり、電気特性に悪影響を及ぼすため、除去する必要があります。そこで実施するのがエッチングです。

エッチングには

- 酸エッチング

- アルカリエッチング

の2種類があります。

酸エッチングの原理

酸エッチングで広く用いられているのはフッ酸(HF)・硝酸(HNO3)・水(H2O)または酢酸(CH3COOH)によう3成分系のエッチング液です。

シリコンは以下の2段階で酸エッチングされます。

$$\tag{1} Si + 4HNO_3 \rightarrow SiO_2 + 4NO_2 + 2H_2O$$ $$\tag{2} SiO_2 + 6HF \rightarrow H_2SiF_6 + 2H_2O$$

シリコンは酸化力の強い酸であるHNO3によって表面が酸化され、SiO2が形成されます。生成したSiO2はHFにより水溶性のヘキサフルオロケイ酸H2SiF6を形成し、溶解します。

Siは直接HFに溶解しませんが、HNO3による酸化と、生成したSiO2の溶解を繰り返すことでエッチングが進行していきます。

アルカリエッチングの原理

SiにはKOHやNaOHなどのアルカリエッチングも存在します。

$$\tag{3} Si + 2H_2O + 2OH^- \rightarrow SiO_2{(OH)_2}^{2-} + H_2\uparrow$$

シリコンのアルカリエッチングは、Siが水や水酸基(OH基)と反応し、水酸化物を形成し水溶液に溶け出すことでエッチングが進行します。

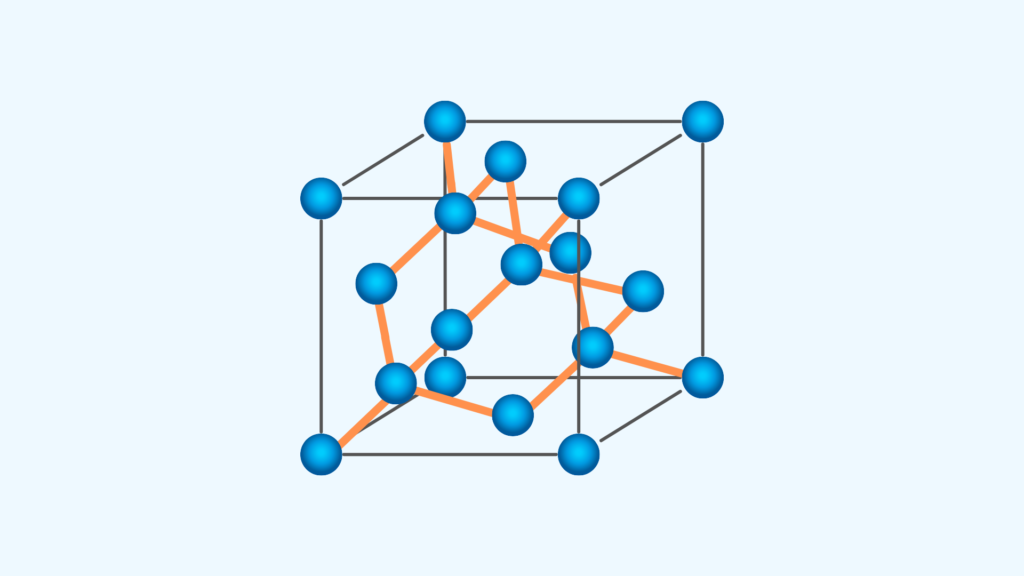

Siのアルカリエッチングは、エッチング速度が面方位に大きく依存する異方性エッチングのため、注意が必要です。

ドナーキラーアニーリング

CZ法で育成したSiには1017~1018/cm3程度の酸素が不純物として含まれています。

Si中の酸素原子は通常、電気的に中性ですが、300-500℃の温度範囲で熱処理を受けると複数個の原子が集まり、電子を放出します。これを酸素ドナーと呼びます。

酸素ドナーが発生すると所望の抵抗率からズレが生じる(n型は低抵抗率化、p型は高抵抗率化)ため問題です。そこで行われるのがドナーキラーアニーリングです。

酸素ドナーは600-800℃の温度での短時間熱処理で解離し、300-500℃で再形成します。ドナーキラーアニーリングではウェーハを600℃以上に熱処理した後、急冷することでサーマルドナーを消去します。

CMP

Siウェハーを化学的光沢をもち加工歪のない鏡面に仕上げる工程がCMPです。

近年の微細化に伴い、表面のわずかな凹凸がフォトリソ工程での回路パターン形成に影響するため、CMPによる平坦度は非常に重要です。近年はnmオーダーでの平坦度が求められるようになっています。

CMPでは化学薬品と砥粒を含むスラリーで、化学的作用と機械的作用を用いながら研磨します。

- 化学的作用(ケミカル)

- 機械的作用(メカニカル)

化学薬品で研磨表面を変質・溶解させることで、砥粒による機械研磨をアシスト。

スラリーに含まれる砥粒による物理的作用で表面を研磨。

化学的作用によってウェーハ表面を変質させることで、研磨剤単体で研磨する場合に比べ、加工速度や品質を向上させることが出来ます。

研磨スラリーを流しながら、研磨パッドとウェハーを回転させることで、ウェハー面内均一な鏡面に仕上げます。

最終洗浄

スライシングやエッチング、CMPなどの工程を経たSiウェハーは最終的に洗浄され、表面の微粒子(パーティクル)や金属不純物を除去します。この工程を最終洗浄と呼びます。

シリコンウェーハは極めて多くの製造工程を経て製造されていることがよく分かると思います。

前の講座

次の講座

Si wafer の製造方法を 簡潔に判り易く ご説明を頂き誠に有難うございます.

どうも有難う御座いました. 今後ともどうぞ宜しくご指導を お願いいたします.

小埜寺様

こちらこそ、ご覧くださりありがとうございます。

今後も様々なコンテンツを拡充予定ですので、引き続きご贔屓いただければ嬉しいです。