エピタキシャル成長の原理:Siのエピ成長

エピタキシャル成長とは

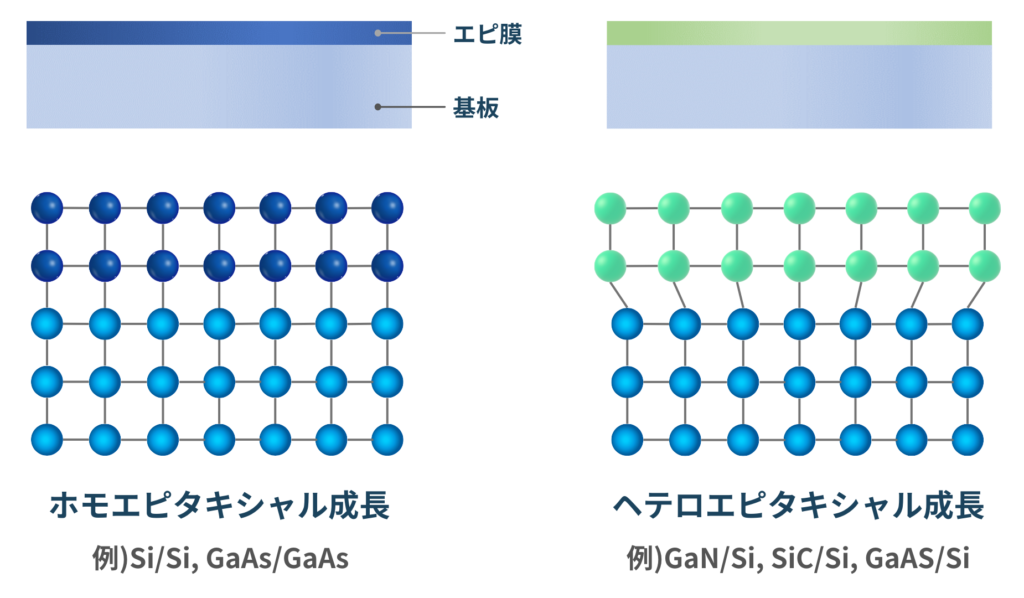

エピタキシャル成長とは「基板となる結晶の上に、結晶質の薄膜を成長するプロセス」です。

基板とエピ膜が同材料であるエピ成長をホモエピタキシャル成長、異種材料であるものをヘテロエピタキシャル成長と呼びます。

ホモエピ成長の例としてはSi/SiやGaAs/GaAsが、ヘテロエピ成長の例としてはGaN/SiやSiC/Siなどが挙げられます。

エピ成長では、基板の結晶構造・結晶面を引き継ぎながら結晶薄膜が成長していきます。ヘテロエピ成長の場合、基板とエピ層の結晶構造や格子定数が近いことが必要条件です。

不純物酸素を含まない極めて完全性・純度の高い単結晶が得られることや、抵抗率の違う層を成膜することができるため、Si上にSiを成膜するSiホモエピ成長が最も重要で多用されています。

エピタキシャル成長手法として

- CVD法(化学気相成長)

- MBE法(分子線エピタキシー)

などがあります。

1つずつ解説していきます。

CVD法

シリコンのCVD法(Chemical Vapor Deposition)とは「Siを含む原料ガスをキャリアガスと共にエピ炉内に導入し、Si基板を高温(1000℃以上)に加熱することで、Si基板表面にSiを析出させる方法」です。

原料ガスにはSi塩化物が用いらるため、高温のSi基板上で熱分解または還元が起こるため、Si基板上に原料ガス由来のSiが析出します。

なお、キャリアガスとは原料ガスを導入するためのガスであり、通常は水素H2が用いられています。

原料ガスの種類

SiのCVD成長には通常、以下の4種類の原料ガス用いられます。

| SiCl4 | SiHCl3 | SiH2Cl2 | SiH4 | |

|---|---|---|---|---|

| 常温・常圧での形態 | 液体 | 液体 | 気体 | 気体 |

| 沸点[℃] | 57.1 | 31.7 | 8.2 | -112 |

| 分子量 | 169.9 | 135.5 | 101.0 | 32.1 |

| 1分子中のSi割合[%] | 16.5 | 20.7 | 27.8 | 87.5 |

| 成長温度[℃] | 1150-1250 | 1100-1200 | 1050-1150 | 950-1050 |

| 成長速度[μm/min] | 0.4-1.5 | 0.4-2.0 | 0.4-3.0 | 0.2-0.3 |

| 空気中での性質 | 発煙,塩酸臭 | 発煙,塩酸臭 | 発火,塩酸臭 | 発火 |

| 高温での熱分解 | 小 | 小 | 中 | 大 |

SiClxH4-xのうち、塩素量が多いほど分子量が大きく分子間に働くファンデルワールス力が大きくなるため、分解に高温が必要となります。

いずれも、下記の化学反応式による熱分解または還元反応により単体のSiがエピ成長します。

$$SiCl_4 + 2H_2 \rightarrow Si + 4HCl$$ $$SiHCl_3 + H_2 \rightarrow Si + 3HCl$$ $$SiH_2Cl_2 + H_2 \rightarrow Si + 2HCl$$ $$SiH_4 \rightarrow Si + 2H_2$$

SiCl4はこの中で最も沸点が高く、分解に高温を有します。炉内・Si基板温度を高温とする必要があるため、Si基板のドーパントが外方拡散しエピ層に再度取り込まれるオートドーピングなどの問題が生じます。一方、反応炉内の壁面にもSiが析出しにくいため、反応炉の洗浄回数が減少する利点もあります。

SiHCl3は分解温度がやや低く、成長速度が大きい利点があります。一方、引火性が高く取り扱いに注意を要します。

SiH2Cl2は分解温度が低く、オートドーピング・外方拡散が抑えられるため、薄膜エピ成長に用いられています。より高品質のエピ層が成長し、他の原料ガスと比較し高品質なデバイス特性が得られるとされています。

SiH4は分解温度が最も低く薄膜エピ成長に用いられます。一方、反応炉内壁に析出しやすいため、頻繁に洗浄が必要でスループットが低下する問題があります。

MBE法

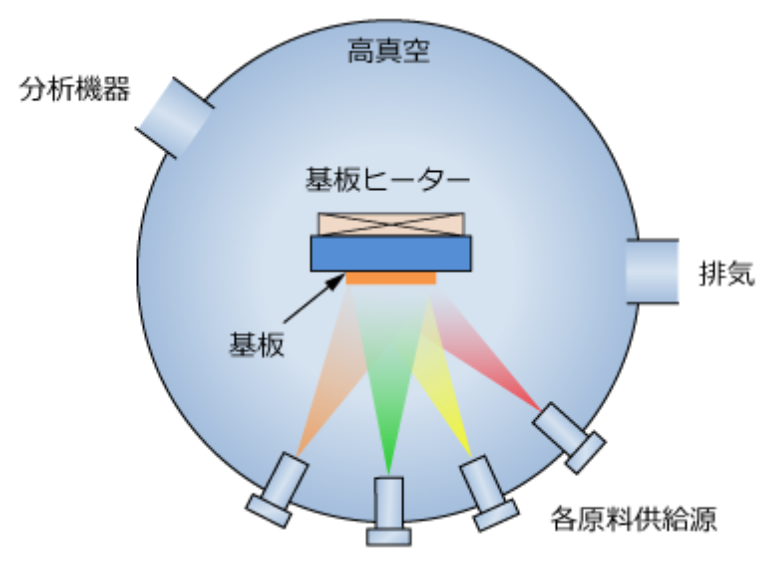

MBE法(Molecular Beam Epitaxy)とは「超高真空中で原料を加熱蒸発させることで、基板に薄膜を成長させる方法」です。

高真空中では分子同士の衝突確率が低く、平均自由工程が長い為、原材料(ターゲット)から放出された電子線は一直線に基板に堆積します。

MBEでは、原材料の熱分解・還元反応・基板への拡散プロセスが必要ない為、600~900℃の低温でエピ成長が可能です。

CVDエピ成長速度

CVDによるエピ成長速度は「原料ガスの種類・原料ガス濃度(対キャリアガス比率)・温度・圧力」に依存します。

下図はエピタキシャル成長速度の温度・原料ガス依存性を示したものです。

原料ガス(I)・(II)の違いは原料の違い、または同原料で濃度が違うものと考えてOKです。

CVDによるエピ成長速度は

- (1)反応律速領域

- (2)拡散律速領域

の2つに分けられます。

反応律速領域は活性化エネルギーが大きく、基板上での反応が律速となる領域です。拡散律速領域は基板温度が十分に高く、原料ガスの基板表面への拡散が律速となる領域です。

反応律速領域で、ある温度Tにおけるエピ成長速度Geは次式で与えられます。

$$G_e=A\exp(-\frac{E}{{kT}})$$

Ge:エピ成長速度、 A:定数、 E:反応種の活性化エネルギー、 k:ボルツマン定数、 T:温度

図から、反応律速領域ではエピ成長速度の温度依存性が大きいことが分かります。

すなわち、反応律速領域では基板温度のわずかな変化でエピ成長速度が大きく変化してしまいます。そこで、通常のエピ成長では、膜厚を厳密に制御するため拡散律速領域で成長が行われます。

次に、原料ガス濃度の影響を詳しく見て行きましょう。原料ガス濃度によるエピ成長速度への影響は、SiH4と副生成物をHClとして生じる他の反応種とで異なります。

原料にClを含まないSiH4の場合、飽和成長速度に達するまで、原料濃度と成長速度は直線的に増加します。

原料にClを含まないSiH4の場合、飽和成長速度に達するまで、原料濃度と成長速度は直線的に増加します。一方、原料に塩素を含み、熱分解によるHClを生成する黒炉シランの場合には、ある一定濃度で成長速度は最大になります。

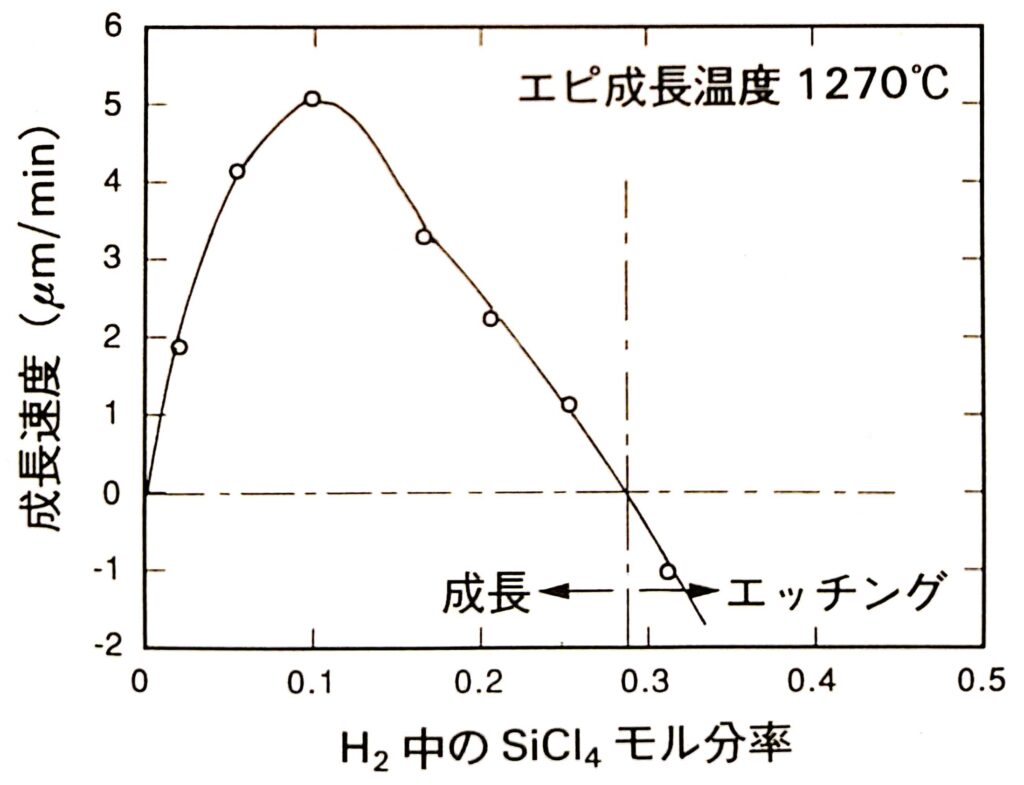

SiCl4の原料濃度に対する成長速度の変化を下図に示します。

組成式にClを含むSiCl4の場合、モル分率0.1までは原料濃度の増加により成長速度も線形的に増加します。さらにSiCl4のモル分率が増加すると、原料濃度の増加に伴いエピ成長速度が線形的に減少していきます。

これは、副生成物であるHClのエッチング効果によるものです。つまり、HClによるSiエピの薄膜のエッチング速度が、Siのエピ成長速度を超えたことを意味しています。

すなわち、Si塩化物のエピ成長では、エピ成長速度が最大となる臨界原料濃度が存在します。

このHClによるSiの気相エッチング効果は、エピ成長前のSi基板の「その場クリーニング」に利用されています。すなわち、反応炉内のSi基板をHClでエッチングし、続いてエピ成長を行うことで、より品質の高いSiエピ膜を形成することが出来ます。

成長メカニズム

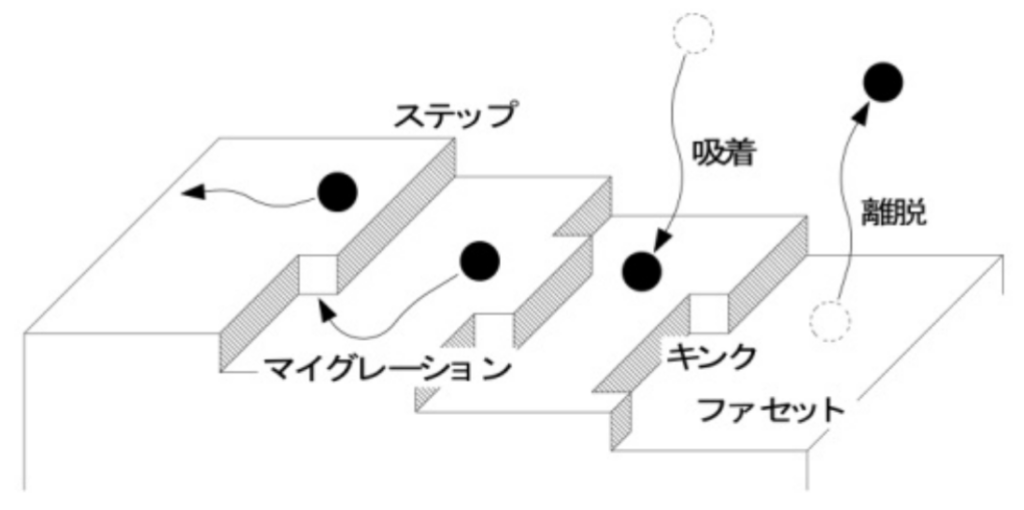

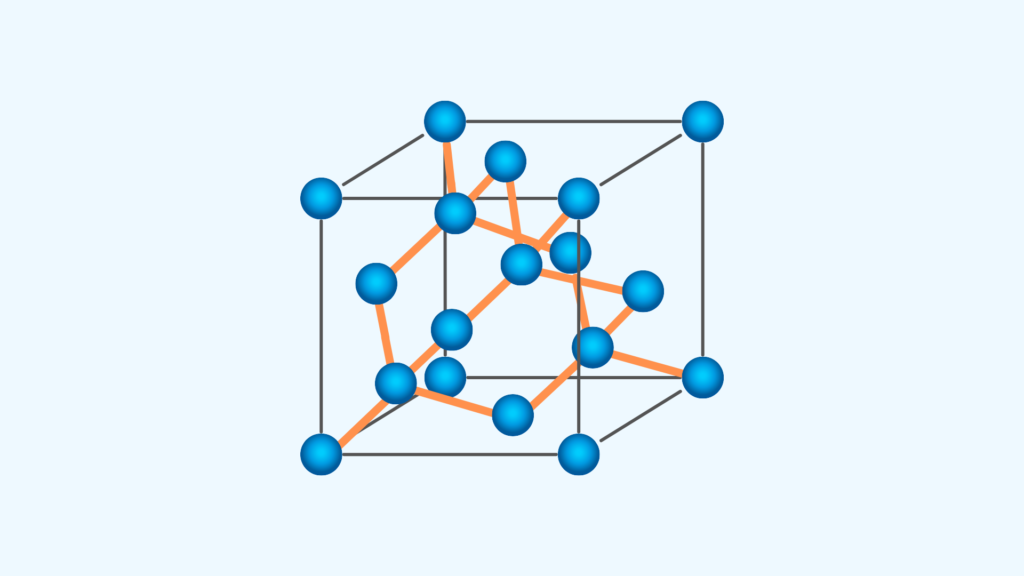

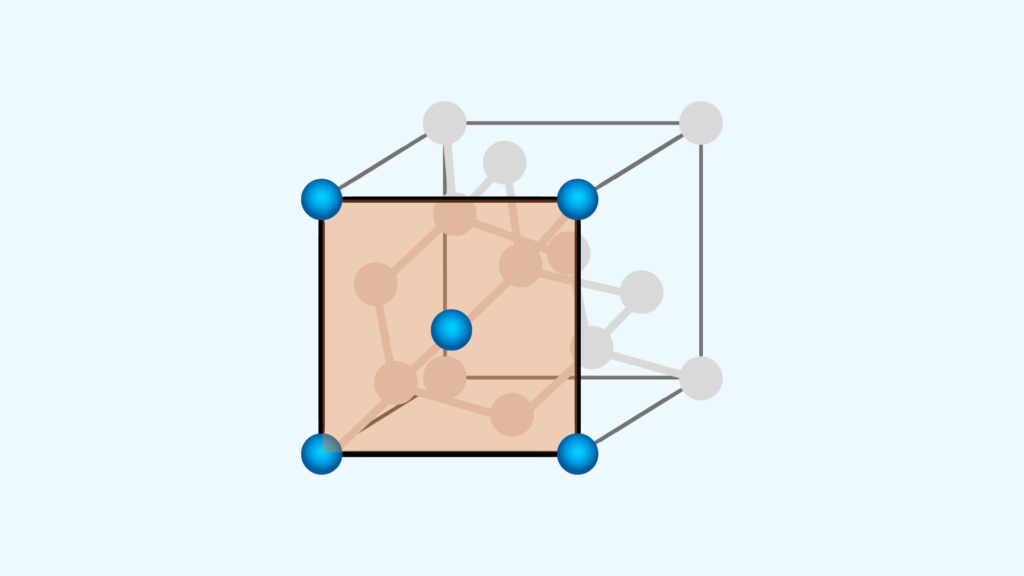

エピタキシャル成長によるSi薄膜の成長は「ファセット面へのSi原子吸着→表面マイグレーション→ステップ・キンクでの結合」で説明されます。

シリコン基板表面は通常、上図の様な原子レベルで平坦な幅の広いファセット(テラス)、ファセット平面の端部にある段差のステップ、ステップ同士が交差してできる凹凸部のキンクを有する構造をしています。

Si原料の熱分解・還元によって生成したSi基板上の原子は、ファセット表面のSi原子とすぐに吸着しません。ファセット上のSi原子は、表面を移動し、ステップあるいはキンクが存在する位置で結合し、成長していきます。

原子の取り込まれやすさはキンク>ステップ>ファセット(テラス)のため、SiのCVDエピ成長はキンクの数が減少しながら、ステップ端がファセット表面を覆うように1層1層進行していきます。これを「層成長」と呼びます。

エピ成長速度は結晶面方位に依存し、成長速度は原子密度順に(100)≥(110)>(111)の順になると言われています。

ドーピング

CVDエピ成長の大きなメリットは、導電型(n型/p型)・抵抗率・膜厚など、任意の特性を持つエピ層を連続的に得られることです。

CVD法では、キャリアガス(水素)にドーパント水素化物ガスを混ぜ、反応炉内に導入することでドーピングが行われます。

p型・n型ドーパント用の水素化物ガスは以下の通りです。

| 化学式 | 名前 | 導電型 | 沸点[℃] |

|---|---|---|---|

| B2H6 | ジボラン | p型 | -92.5 |

| PH3 | ホスフィン | n型 | -87.8 |

| AsH3 | アルシン | n型 | -62.5 |

どのドーパントガスも常温・常圧で液体です。また、いずれも猛毒・可燃性で、室温付近で空気と触れると発火するものも多い為、取り扱いに注意を要します。

オートドーピング

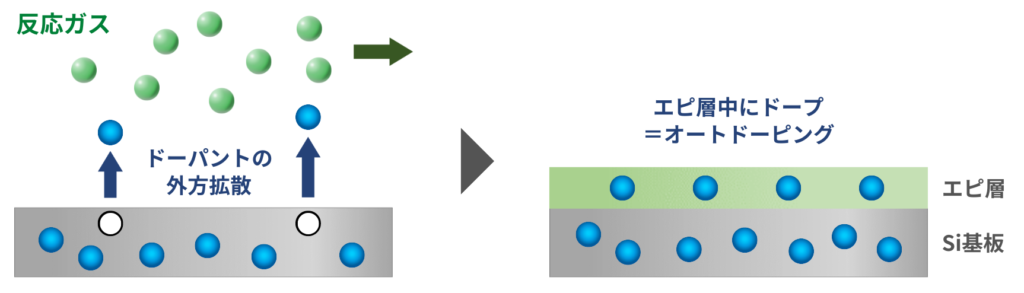

エピ成長にはオートドーピングと呼ばれる重要な現象があります。

オートドーピングとは「加熱基板中のドーパントが外方拡散により気相に放出され、エピ層中に再度取り込まれる現象」です。

オートドーピングが発生すると、エピ層中の抵抗率・抵抗率面内分布が悪化し、デバイス特性が悪化するため問題です。

オートドーピングはP>As>B>>Sbの順に大きくなることが知られています。

前の講座

次の講座