シリコンの汚染:各工程における汚染の種類

半導体デバイスはウェーハの表層に作られます。すなわち、デバイス表層の汚染はデバイスの大敵です。

汚染が存在すると、デバイス工程の歩留まりが悪化したり、デバイス特性が劣化するため問題です。

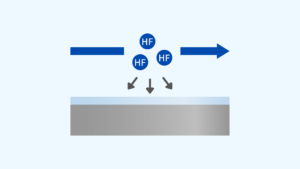

ここではシリコンウェーハの汚染とその洗浄法について解説します。

ウェハー汚染の種類

一般にSiウェーハの表面汚染には以下の種類があります。

- パーティクル(微粒子)

- 無機物

- 有機物

- 細菌・微生物(バクテリア)

ウェーハ・デバイス汚染のメインはパーティクルです。

一方で、汚染の種類は多岐にわたるため、汚染物に応じた様々な洗浄・除去手法が開発されています。

パーティクル

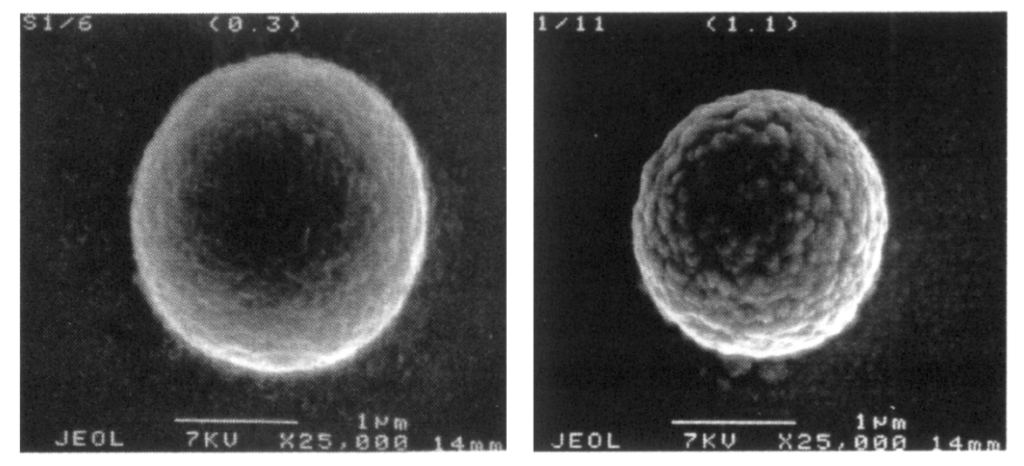

パーティクルとは「ウェーハ上に付着したnm~μmサイズの微粒子」です。

ウェーハの汚染の大半を占めるのがパーティクルです。

パーティクルの発生源は様々です。例を挙げると、

- クリーンルーム雰囲気

- 作業者

- プロセス材料起因

- 建材

- 装置内のガス

- 装置内壁

- 純水

など、非常に多岐にわたります。

大まかに、Siウェーハ製造工程においては洗浄時の薬品・純水に含まれる微粒子が原因です。デバイス工程では作業者からの発塵が最大の汚染源になっています。

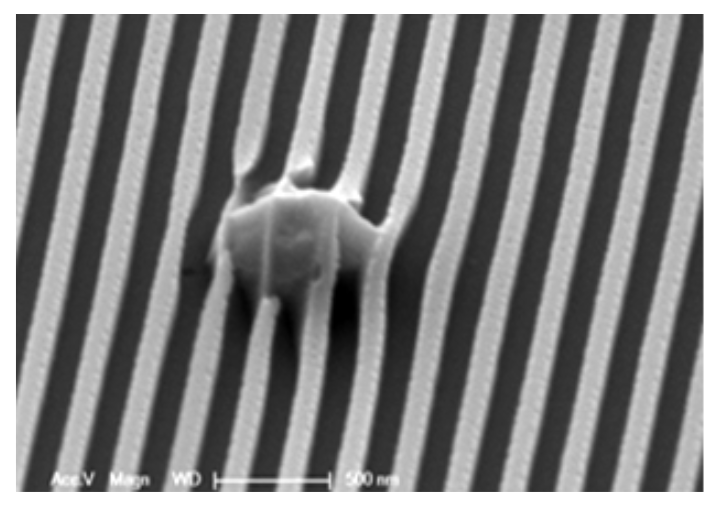

微粒子による汚染は、フォトリソグラフィー工程におけるデバイスパターン不良を引き起こします。

下図はフォトリソによるパターン形成後のSEM像です。

中心に存在するパーティクルによって、デバイスパターンが変形・途切れていることが確認されます。回路線が途切れてしまうと、デバイスが動作しなかったり、特性に影響が出てしまうため問題です。

近年のデバイスの微細化に伴い、小さなパーティクルがもたらすデバイスへの影響度は高まっているため、より厳密なパーティクル・汚染管理が必要になっています。

無機物

アルカリ金属・遷移金属・重金属・非金属元素など「無機物の表面汚染は、濃度が微量でもデバイスの電気特性を大きく劣化させる」ことが知られています。

無機物(原子,イオン)の汚染には以下の様な種類と特性があります。

| 種類 | 例 | 発生源 | 影響 |

|---|---|---|---|

| アルカリ金属 | Na+, K+, Cl-, F-, I- | 汗 ウェハー洗浄薬液 | キャリアトラップとなりデバイス特性の悪化 |

| 遷移金属 | Fe, Cu, Ni, Cr | ラッピング液 ポリッシング液 化学エッチング液 金属部品 装置本体 | 深い準位の形成による、キャリアライフタイムの低下・デバイス特性の悪化 |

デバイス工程における遷移金属元素による表面汚染を防止する技術として、ゲッタリングがあります。例えば、ウェーハ裏面にひずみを設けることで、裏面に拡散した金属不純物の捕獲・固定が可能です。

有機物

Siウェハーは、空気中のゴミ、装置からの油脂、レジスト材料などの有機物により汚染され得ります。

| 工程 | 汚染 |

|---|---|

| ウェーハ製造工程 | ウェハー加工工程のワックス・樹脂 |

| デバイス工程 | フォトレジスト材料の残渣 |

| ウェーハ・デバイス共通 | 空気中の皮膚片や油脂 装置起因の油脂 純水・薬品中の有機物 クリーンルーム内の建材 ウェーハ保存容器(FOUP,FOSB) |

細菌・微生物・バクテリア

半導体製造に必要な純水中の細菌・バクテリアによってSiウェーハが汚染され得ります。

純水は不純物が少なく極めて純度の高い液体ですが、配管や浄化槽を流れるろ過された純水には殺菌作用がありません。塩素も不純物のため、飲み水の様に塩素消毒が出来ないのです。

細菌や微生物は配管内で徐々に増殖し、100μm級の巨大な粒子にもなり得ます。

さらに、微生物は金属イオンなどの無機物・有機物を含みます。バクテリアは体内にP(リン)を含むため、ウェーハの抵抗率を変化させ、特性を劣化させる要因になります。

このように、半導体産業では極めて高いクリーン度・純度が求められる一方で、様々な汚染源が内在しています。徹底した汚染管理が半導体製造工程では必須であり、様々な洗浄法が開発されています。

前の講座

次の講座