Siウェハーの洗浄法:RCA・気相洗浄法の原理

ウェハー洗浄の必要性

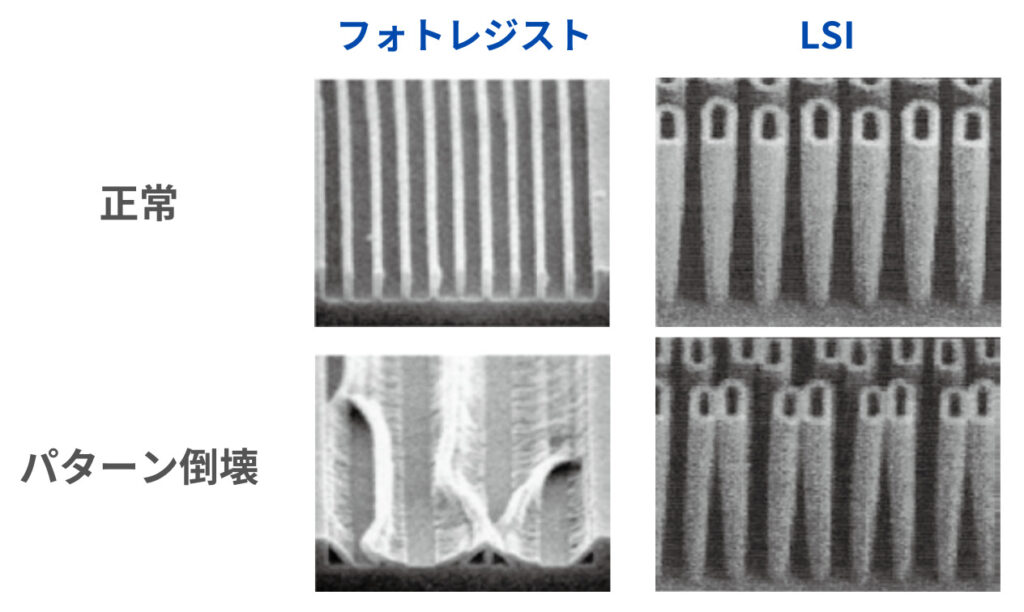

微粒子による汚染は、フォトリソグラフィー工程におけるデバイスパターン不良を引き起こします。

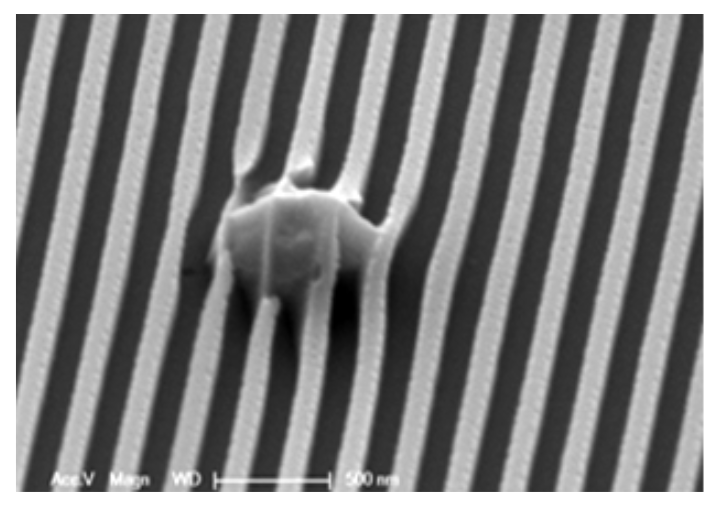

下図はフォトリソによるパターン形成後のSEM像です。

中心に存在するパーティクルによって、デバイスパターンが変形・途切れていることが確認されます。パターン途切れてしまうと、デバイスが動作しなかったり、特性に影響が出てしまうため問題です。

そのため、半導体製造において洗浄が極めて重要です。半導体の製造工程数は500以上と言われていますが、その30%~40%を洗浄工程が占めると言われるほど重要な工程になっています。

洗浄の種類

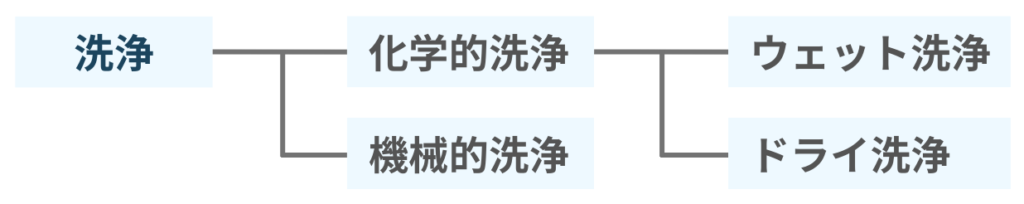

洗浄には一般に

- 化学的洗浄(chemical cleaning)

- 物理的洗浄(physical cleaning)

の2つに大別されます。化学的洗浄は薬品によるエッチングなどで表面を清浄にする手法です。物理的洗浄は超音波などの物理的刺激により表面のパーティクル等を除去する手法です。

化学的洗浄はさらに、

- ウェット(湿式)洗浄(wet cleaning)

- ドライ(乾式)洗浄(dry cleaning)

の2つに分けられます。

ウェット洗浄はHFや純水などの薬液を用いた洗浄であり、ドライ洗浄はHFガスやプラズマ、UV、オゾン(O3)等、溶液を利用しない化学洗浄法です。

以下、代表的な洗浄法を解説します。

RCA洗浄

半導体産業では様々な洗浄法が開発されていますが、最も基本的かつ多用される洗浄法が1970年にRCA社によって開発された「RCA洗浄」です。

RCA洗浄は

- SC1洗浄:高pHのアルカリ洗浄

- SC2洗浄:低pHの酸洗浄

の2段階で構成されています。

SC1洗浄とは

SC1洗浄(Standard Clean 1)は「H2O/NH4OH/H2O2の混酸で、ウェーハ表面の有機物・パーティクルを除去する工程」です。

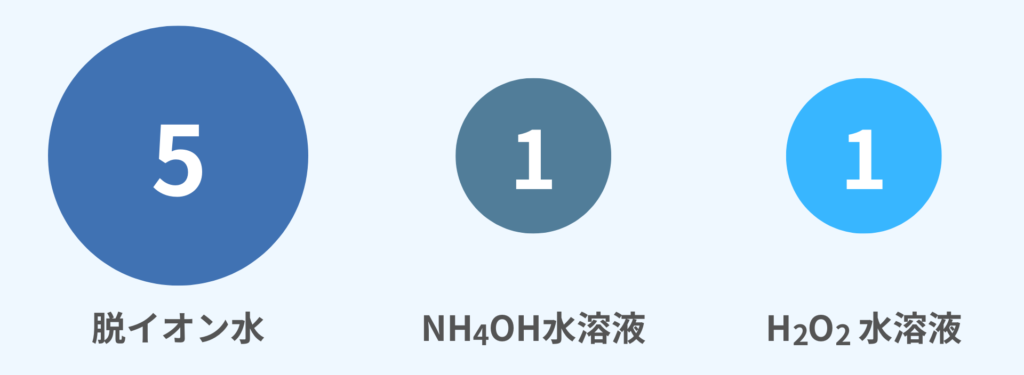

SC1洗浄液

SC1洗浄には下記の割合の混酸が用いられます(割合を変えることもある)。

- 5:脱イオン水

- 1:NH4OH水溶液(水酸化アンモニウム, 29% NH3)

- 1:H2O2水溶液(過酸化水素, 30%)

75-80℃の混酸に約10分間ウェーハを浸漬することで洗浄が行われます。

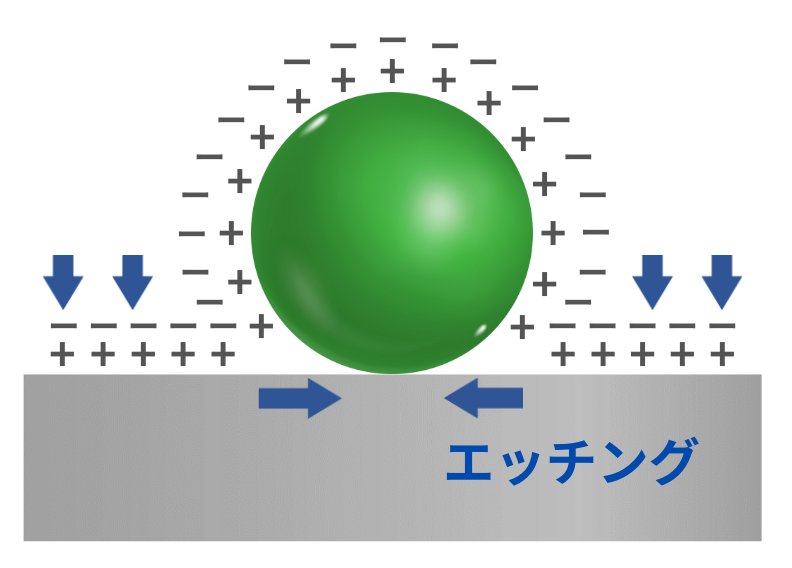

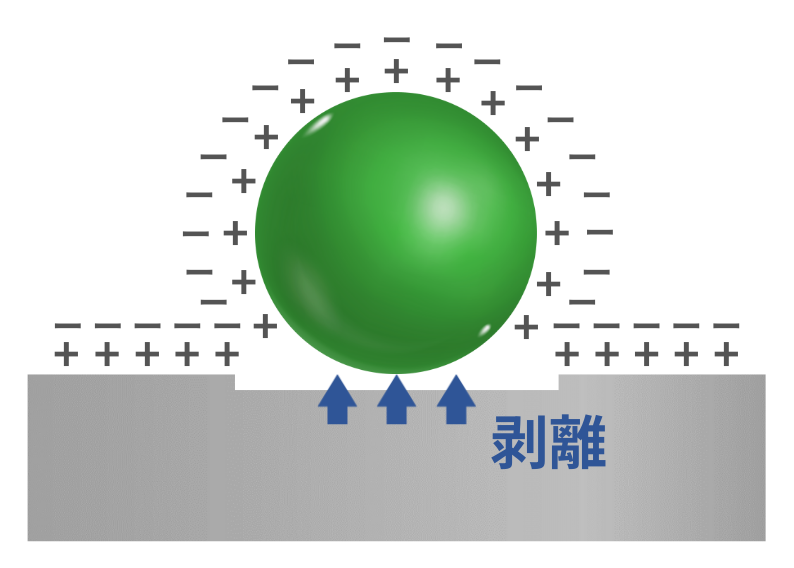

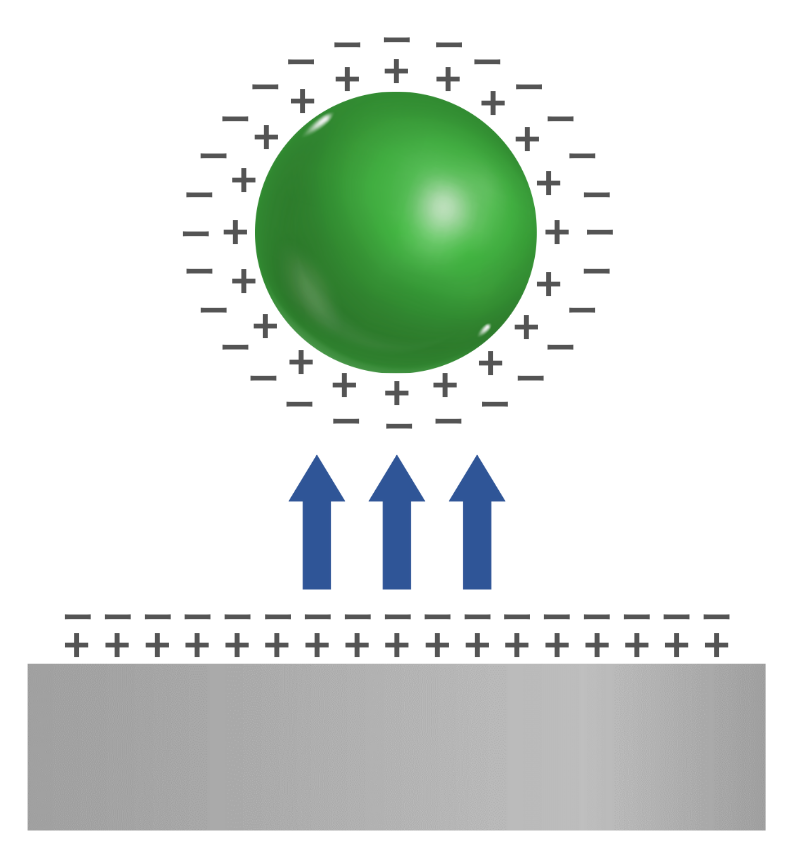

SC1洗浄メカニズム

SC1洗浄のメカニズムは以下の通りです。

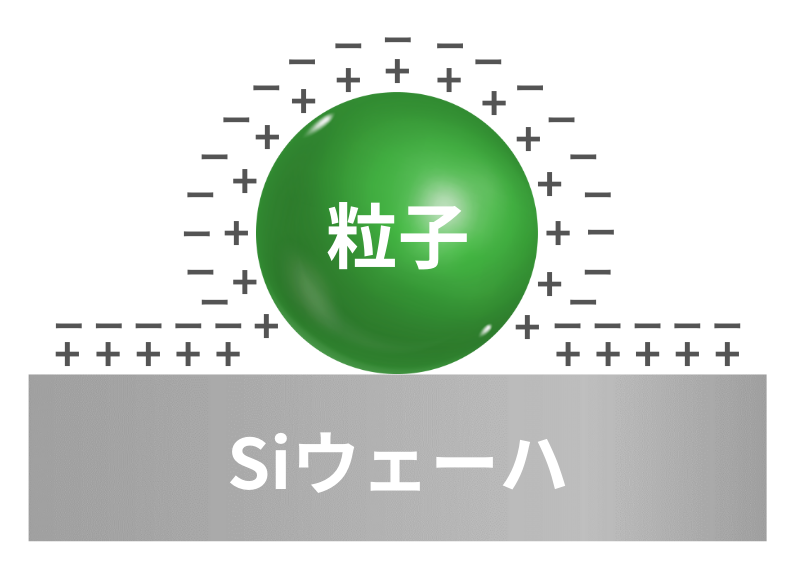

4.粒子除去と再付着防止

Siウェーハから粒子が除去されます。

SC1洗浄液のpH=10.5付近では粒子・Siウェーハの表面電位(ゼータ電位)が負となるため、静電反発により粒子の再付着が防止されます。

SC1洗浄後には反応性の高いベアシリコンが露出した後、金属汚染と約10Åの薄い酸化膜(SiO2)が生成が同時に起こります。

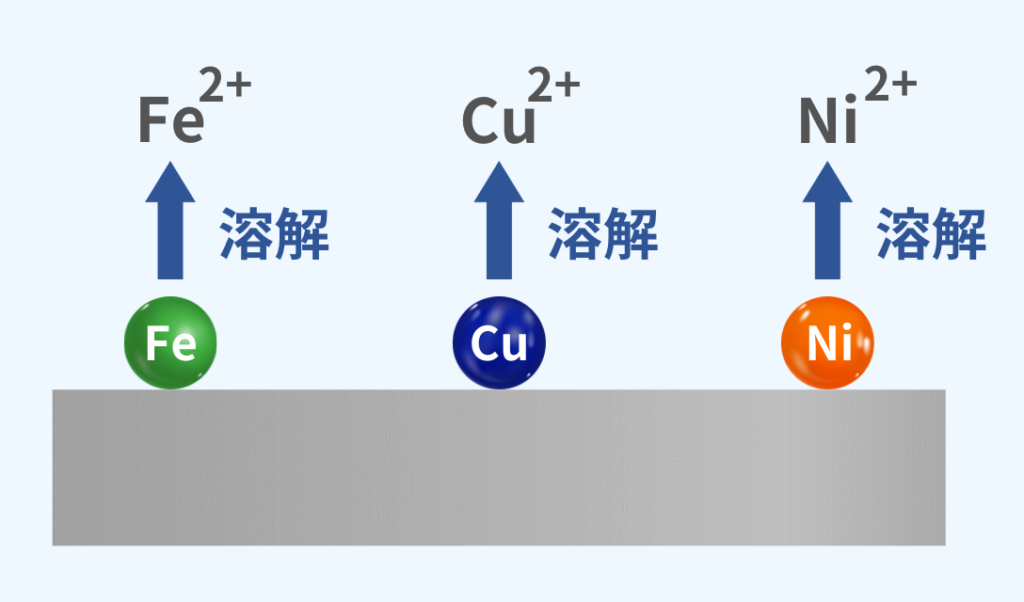

また、Au・Ag・Cu・Ni・Cd・Zn・Co・Crなどの不純物金属元素は、NH4OHと反応し、錯体を形成し溶解するため除去されます。

例えばCuの場合、次式の通り錯体が掲載され溶解します。

$$Cu^{2+} + 2OH^- \rightarrow Cu(OH)_2$$ $$Cu(OH)_2 + 4NH_3 \rightarrow [Cu(NH_3)_4]^{2+} + 2OH^-$$

すなわち、溶液中のCu2+イオンは錯体を形成し、シリコンウェーハへの付着が防止されるため汚染が低減できます。

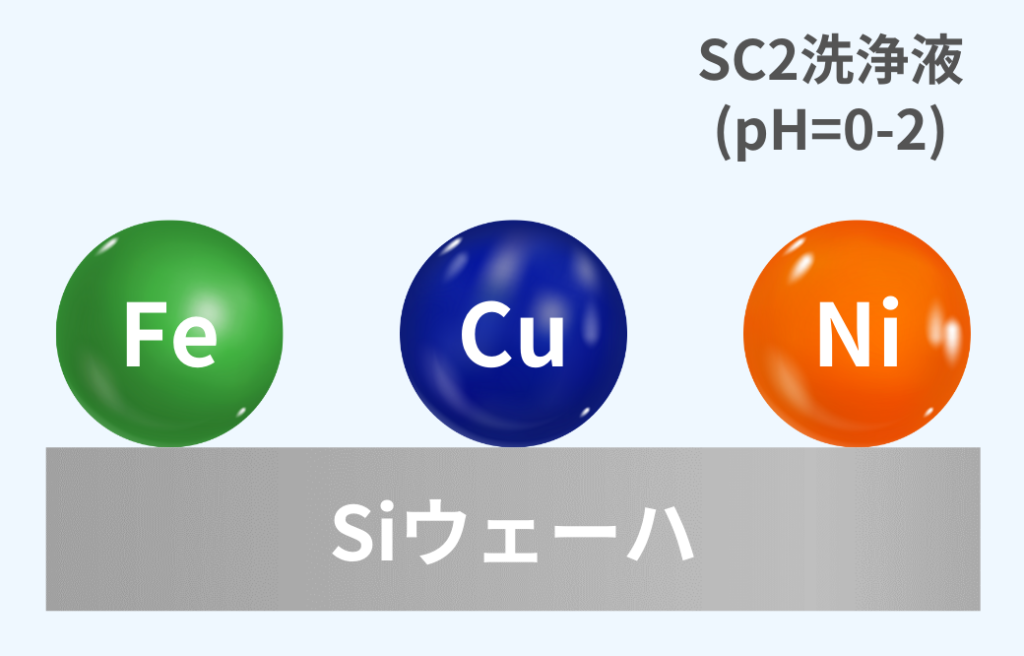

一方で、NH4OHと反応し錯体を形成しない金属汚染(特にFe)は続くSC2洗浄で除去する必要があります。

SC2洗浄とは

SC2洗浄(Standard Clean 2)は「H2O/HCl/H2O2の混酸で、微量金属イオン汚染やSC1洗浄後に混入した金属イオン汚染を除去する工程」です。

SC2洗浄ではウェーハ表面が薄い不動化膜で覆われるため再汚染を防ぐことが出来ます(Siベア面は反応性が高く汚染されやすい)。

SC2洗浄液

SC2洗浄には下記の割合の混酸が用いられます。

- 6:脱イオン水

- 1:HCl水溶液(塩化水素, 37%)

- 1:H2O2水溶液(過酸化水素, 30%)

75-80℃の混酸に約10分間ウェーハを浸漬することで洗浄が行われます。

SC2洗浄メカニズム

SC2洗浄のメカニズムは以下の通りです。

ドライ洗浄

RCA洗浄に代表されるウェット洗浄は大量の薬液を使用・廃棄する必要があるなど、様々な問題があります。そこで開発されたものがドライ洗浄です。

ドライ洗浄には以下の様な種類があります。

- 気相洗浄(gas-phase cleaning)

- プラズマ洗浄/剥離(plasma cleaning/stripping)

- 超臨界流体洗浄(supercritical fluid cleaning)

- 極低温エアロゾル洗浄(cryogenic aerosols cleaning)

各手法の原理と特徴を紹介します。

気相洗浄法

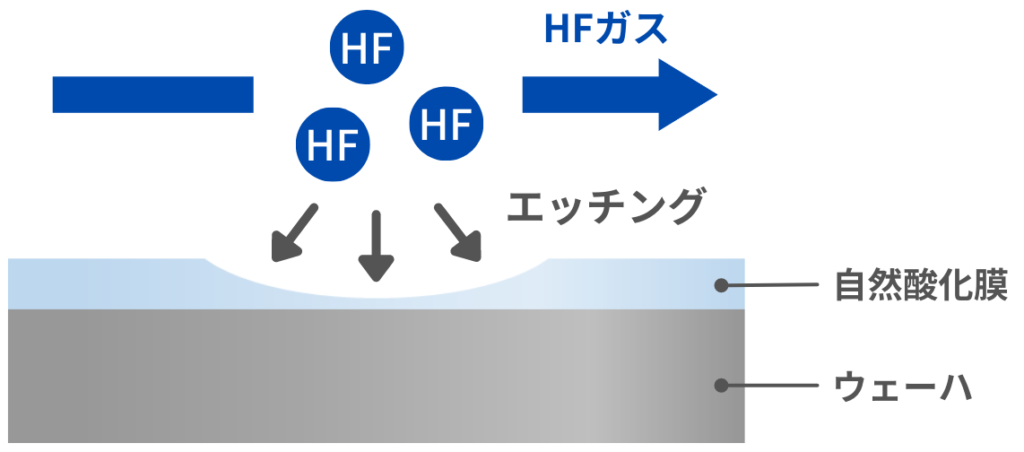

気相洗浄法(gas-phase cleaning)は「化学薬品の気体や蒸気を用いてウェハー表面を洗浄する方法」です。

HF蒸気を用いたSiウェハー表面のエッチング・自然酸化膜除去などが代表例です。

種類・例

気相洗浄法には様々な種類・例があります。

- HF蒸気による酸化膜除去

- O3・UV/O3による有機物除去

- UV/Cl2による金属不純物除去

いずれも外部エネルギーを用い、反応性分子(薬品)と基板表面の汚染物との間に化学反応を起こすことで不純物を除去します。

基本的には、ウェハー表面に気相状態の薬液が到達し、不純物が気相中に溶解・除去されるという点では、ウェット洗浄(液相洗浄)と同じように考えることが出来ます。

しかし、気体の密度は非常に低く、ウェハー表面に到達する気相中分子(反応物)の濃度は、ウェット洗浄と比較して1/1000程度のため、洗浄・エッチングが非常に低速です。

そこで気相洗浄では気体-固相間の反応促進のため、種々の外部エネルギーを与え、洗浄・エッチング速度を向上させています。以下に、気相洗浄に用いられるエネルギーと装置・懸念点をまとめました。

| エネルギー源 | 装置 | 懸念点 |

|---|---|---|

| 熱 | 熱処理炉, RTP(rapid thermal process) | 熱履歴による副反応 (例:基板のエッチング) |

| 光 | 紫外線(UV), 赤外線(IR) | 表面のダメージ |

| プラズマ | ダイレクトプラズマ リモートプラズマ | 表面のダメージ 汚染 |

| 粒子線 | 電子, イオン, 中性子 | 表面のダメージ 複雑・高価な装置 |

化学反応に活性化エネルギーが必要な為、熱エネルギーを与えることは反応促進に有効です。一方、デバイス工程では洗浄時の熱履歴を最小限に留めたいため、室温付近での洗浄が好ましいです。

そこで、UVやIRといった光エネルギーを用いることで処理温度を下げることが出来ます。光によってウェハー表面や、気相中分子の化学結合を切り、反応性の高いラジカルを形成し、化学反応を促進します。

プラズマおよび粒子線も同様に、反応性の高いラジカルや電子を含んでいるため、表面のスパッタエッチングや化学反応の促進に十分なエネルギーを与えることが出来ます。

メカニズム

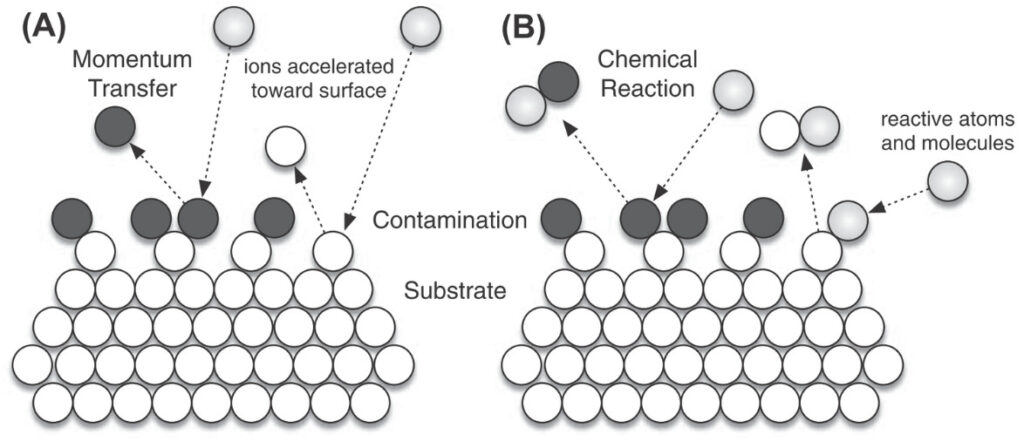

下図は(a)物理的、および(b)化学反応による気相洗浄メカニズムの模式図です。

物理的気相洗浄では、加速されたイオン(原子)が汚染原子に衝突し、汚染原子の結合を断ち切ることで表面が清浄化されます。

一方で、汚染原子同様、Si基板も同時にスパッタにより削り取られます。Si基板と汚染物の除去速度(割合)は、入射されるイオンの質量、エネルギー、照射角度などによって決定されます。

イオンスパッタリンでは選択性が乏しく、基板・レジストなどの汚染物以外も同時にスパッタリングすることが問題になり得ます。

化学的洗浄では、気相中の化学種とウェハー表面の汚染原子間で化学反応を起こし、発生した揮発性物質を除去することで洗浄が進行します。

洗浄条件を高温や減圧とすることで発生した揮発性物質を迅速に除去することができます。

また、化学的洗浄では、汚染物との反応性を加味して気相中の化学種を自由に選択できることから、物理的洗浄よりも汚染に対する選択性を高められる利点があります。

プラズマ洗浄

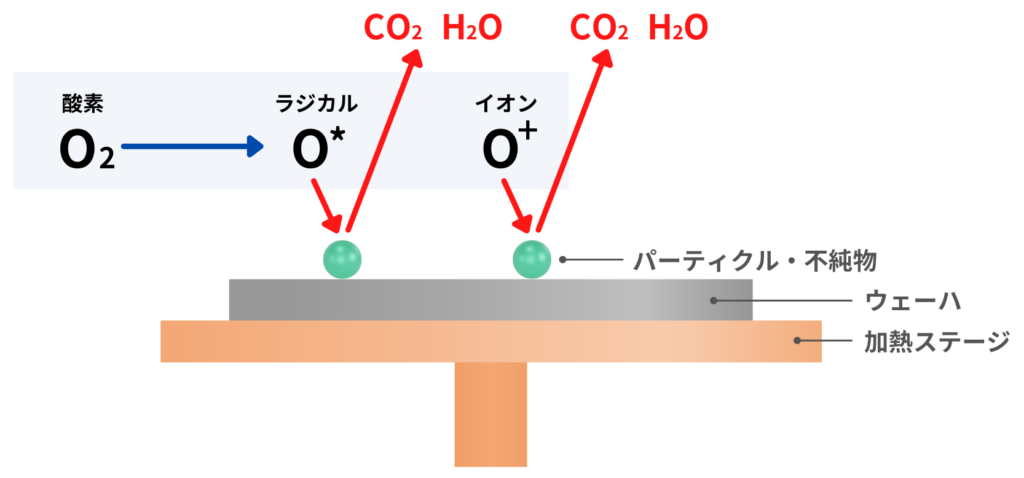

プラズマ洗浄(plasma cleaning)は「Si基板表面に付着したパーティクル・有機物・薄膜などの不純物を、プラズマで分解・気化することで除去する洗浄法」です。

上図は酸素プラズマを用いたプラズマ洗浄の例です。

チャンバー内に酸素を導入し、マイクロ波やRFを印加すると、酸素ラジカルなどを含んだ酸素プラズマが発生します。

酸素ラジカルや酸素イオン(O2-, O-, O2+, O+)は反応性が高く、ウェハー上のパーティクルや汚染物と反応し、CO2やH2Oを生成することで揮発除去されます。

例えばデバイスプロセスにおいて、パーティクル、薄膜確実に除去し、成膜工程での薄膜の付着力を上げるために使用されます。

また、プラズマにより生じたラジカルの反応性を利用し、フォトレジストの除去(アッシング)にも利用されています。

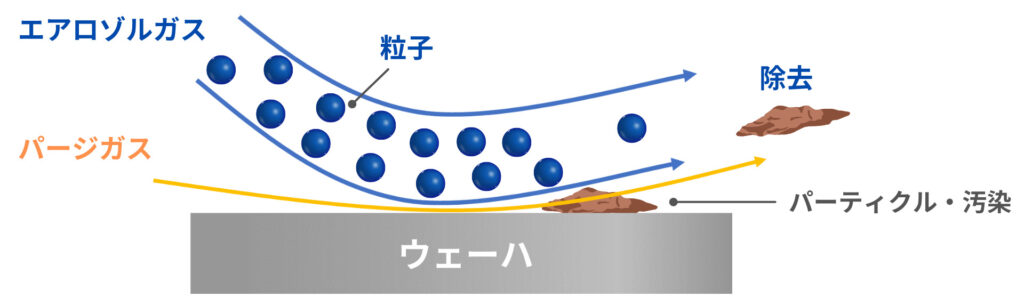

極低温エアロゾル洗浄

極低温エアロゾル洗浄(cryogenic aerosol cleaning)は「極低温ガス中で凝固した固体粒子を用い、パーティクル・汚染を物理的に除去する洗浄法」です。

エアロゾルとは、気体中に固体(または液体)が分散した状態を指します。ガス中に含まれる固体粒子がパーティクル・汚染物に衝突することでウェハーが清浄化されます。

超低温は一般に-160~-150℃を指し、この温度帯かつある圧力範囲においてガス・液体の混合相を形成する気体が、エアロゾル洗浄に用いられます。

例えば

- 二酸化炭素:CO2

- アルゴン:Ar

- 窒素:N2

- アルゴン窒素混合物:Ar/N2

が洗浄に用いられます。

メカニズム

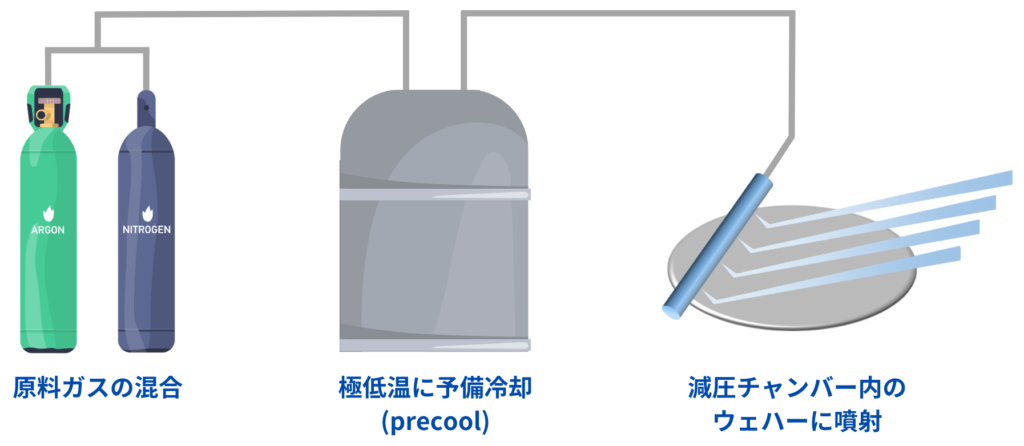

極低温エアロゾル洗浄は大きく3つのステップで実施されます。

- 原料ガスの予備混合

- 予備冷却(プレクール)

- 減圧チャンバーへの導入と噴射

エアロゾルを形成する原料ガスを任意の割合に精密に混合します。

原料ガスをあらかじめ液体窒素で冷却します。

冷却された原料ガスを減圧チャンバーに噴射します。

チャンバー内が減圧されているため、断熱膨張効果により原料ガスが更に冷却され固体のエアロゾルが形成されます。

超臨界流体洗浄

半導体の微細化に伴い、回路パターンは極めて緻密・高密度で、3次元的に複雑になってきています。

そのため、洗浄によるパターン倒壊の問題が顕在化しています。下図はパターン倒壊の例です。

パターンが極めて微細で3次元構造を有しているため、洗浄・乾燥時に倒壊していることが分かります。

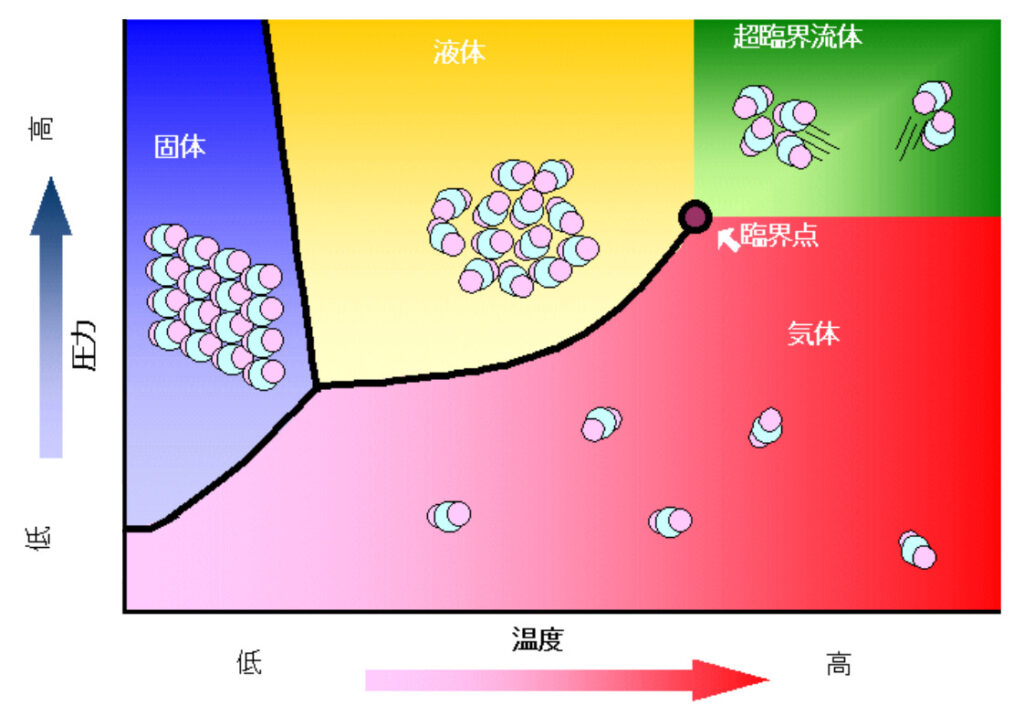

そこで1990年以降注目・応用されているのが超臨界流体洗浄です。

超臨界流体洗浄(supercritical fluid cleaning)は「気体・液体・固体に続く第4の物質状態である超臨界流体を用いた洗浄法」です。

超臨界流体の定義

超臨界流体(supercritical fluid)は「超臨界温度・超臨界圧力以上で存在する化合物・化学物質」です。

気体・液体・固体でもない第4の物質状態とされています。

超臨界状態は以下の動画が参考になります。超臨界流体を可視化した貴重な例です。

超臨界状態において、流体はガスと同等の拡散性と液体同等の溶解力を有し、なおかつ表面張力がゼロになります。

表面張力を持たない超臨界流体での洗浄は、緻密で高アスペクト比な半導体微細構造に適しています。