半導体洗浄工程とは?洗浄装置の構成と種類

洗浄とは?

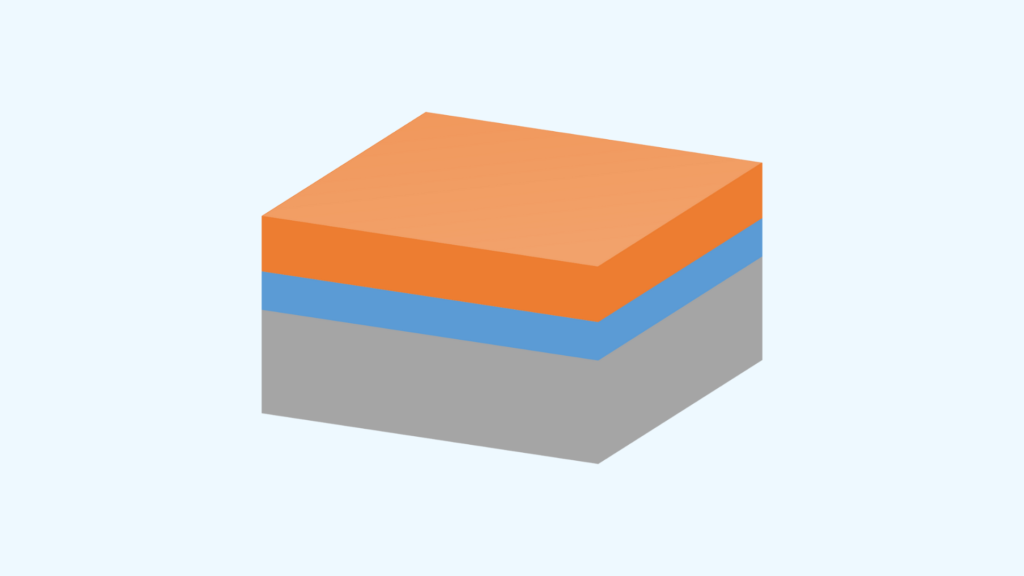

洗浄は「シリコンウェーハをきれいに洗浄し、ゴミ・汚れを取り除く工程」です。

半導体の製造工程数は500以上と言われていますが、その30%~40%を洗浄工程が占めると言われています。

洗浄工程で対象とする汚れには以下のものがあります。

- パーティクル

- 金属

- 有機物

- 油脂

- 自然酸化膜

ナノメートルサイズのゴミや塵。半導体の微細化が進んでおり、非常に小さなホコリでも回路パターンを刻む際に不良を起こします。

ウェーハの搬送機や薬液に含まれる重金属など。

外気に含まれる炭化水素化合物や、クリーンルームを構成する内装の塗料・接着剤起因の有機物。ウェーハ用のポリマー製のキャリア(FOSB・FOUP)も汚染源になります。

人間の汗に含まれる油脂等。

シリコンウェーハ表面は室温で大気中の酸素と反応し、極薄の酸化膜(数nm~数十nm)を形成します。MOSFETなど、所望のデバイス構造を得るために、自然酸化膜の除去も洗浄の対称です。

洗浄装置の種類

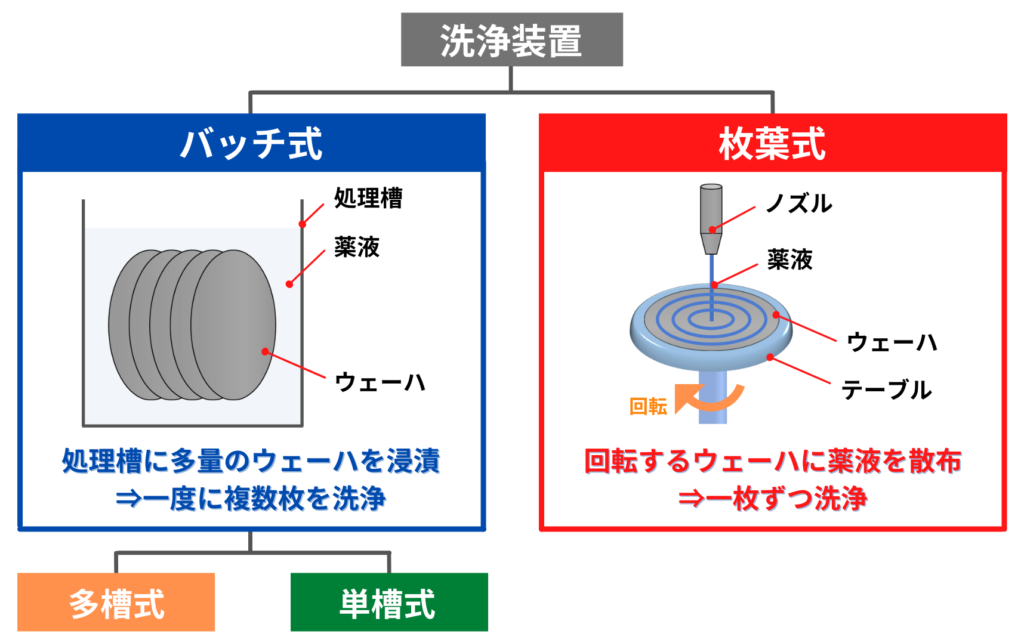

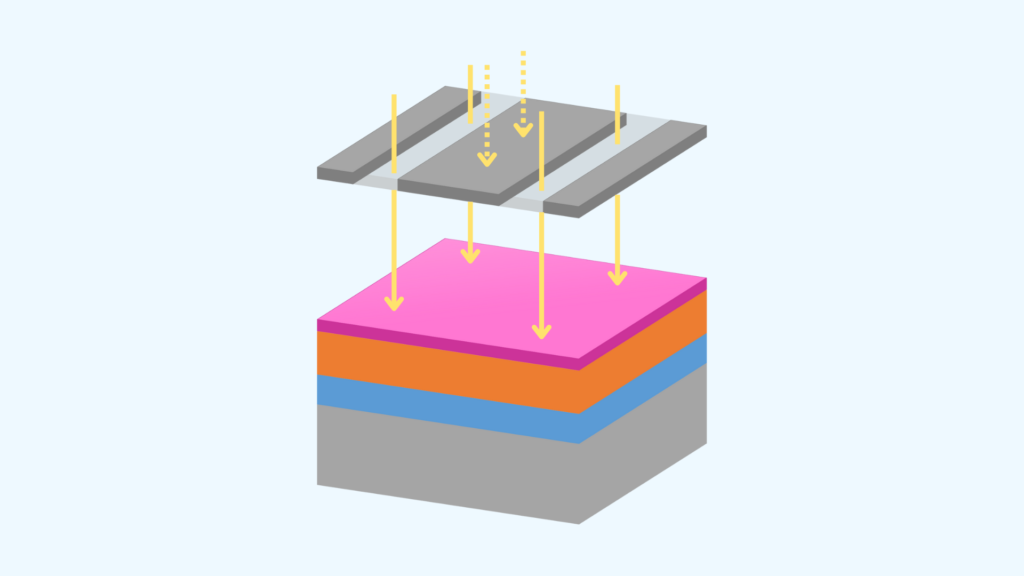

半導体洗浄装置には洗浄方式によって「バッチ式」と「枚葉式」に分けられます。

- バッチ式

- 枚葉式

一度に複数枚のウェーハを処理槽に浸すことで洗浄する方式

薬液の種類ごとに処理槽を用意し順番に浸漬する「多槽式」と、一つの槽で薬液を入れ替えながら洗浄する「単槽式」に分類されます。

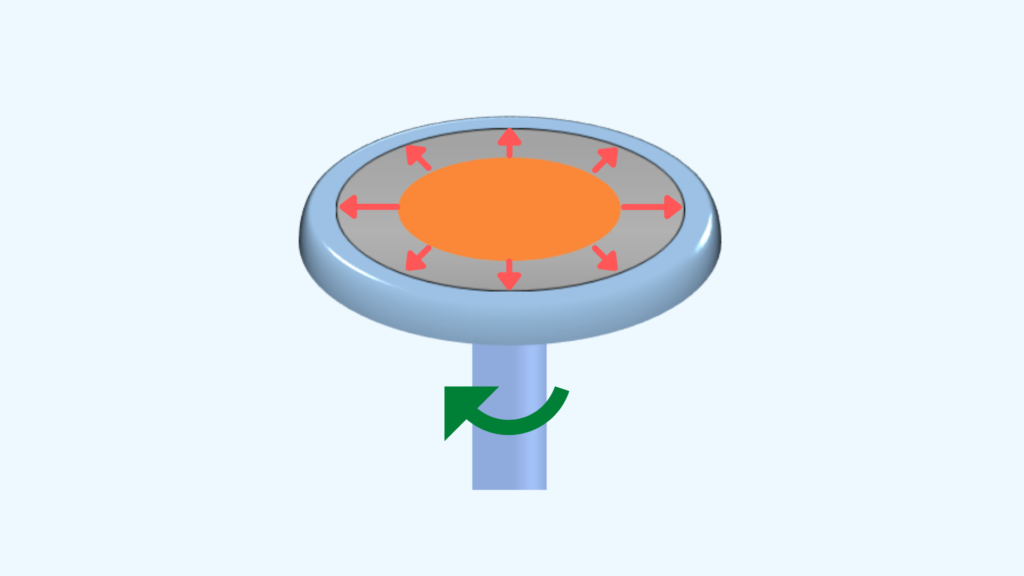

一枚ずつウェーハを洗浄する方式

ウェーハを回転させながら、ノズルで処理液を吹き付けることで洗浄します。

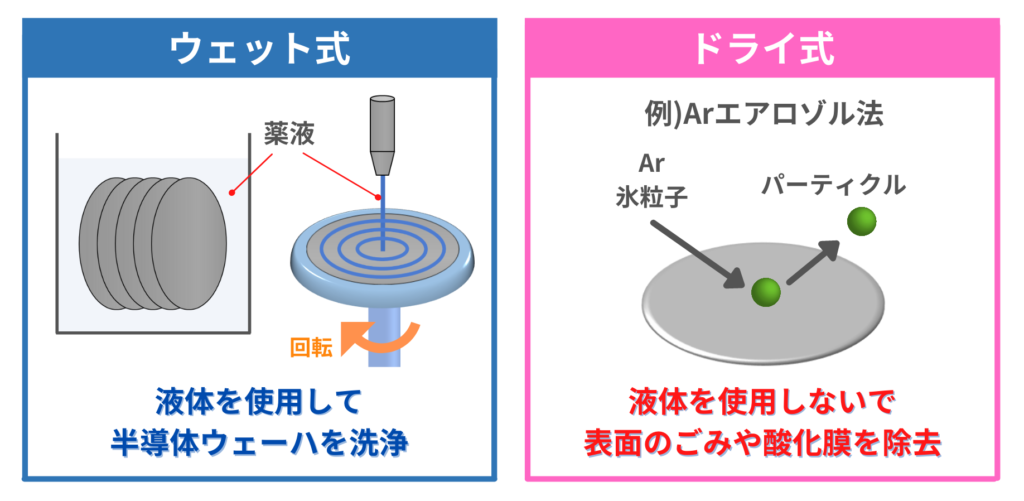

また、洗浄の処理方法によって「ウェット式」と「ドライ式」に分けることもできます。

- ウェット式

- ドライ式

洗浄に液体の薬液を使用する方式。

Arエアロゾルやオゾンなどの非液体で洗浄する方式。

現在の半導体製造プロセスで実用されている洗浄の99%はウェット洗浄です。ドライ洗浄は、フッ酸蒸気による自然酸化膜除去など一部の工程で使用されています。

各種洗浄装置の特徴

各洗浄法の特徴を表にまとめました。

| 種類 | スルー プット |

薬液 使用量 |

設置 面積 |

特徴 | |

|---|---|---|---|---|---|

| バッチ式 | 多槽式 | 〇高い | ×多い | ×大きい |

|

| 単槽式 | 〇高い | ×多い | △中程度 |

|

|

| 枚葉式 | △低い | 〇少ない | 〇小さい |

|

|

- 多槽バッチ式

- 単槽バッチ式

- 枚葉式

多槽式では複数の処理槽が並んでいます。順番に浸漬することで、洗浄→リンス→洗浄→リンスといった、洗浄シークエンス通りに処理が可能です。

一度に多量のウェーハを処理可能なため、高スループット・低コストです。一方、処理槽が並ぶため装置が巨大で薬液の使用量も大量になるデメリットがあります。

1つの処理槽を使用する方式で、薬液を入れ替えることで洗浄シークエンスを構築します。バッチ式でありながら、多槽式の欠点を補う方式です。

処理槽が1-2つのため比較的省スペースながら、大量のウェーハを処理可能です。処理ごとに薬液を入れ替える必要があるため、薬液の使用量は依然として多いです。

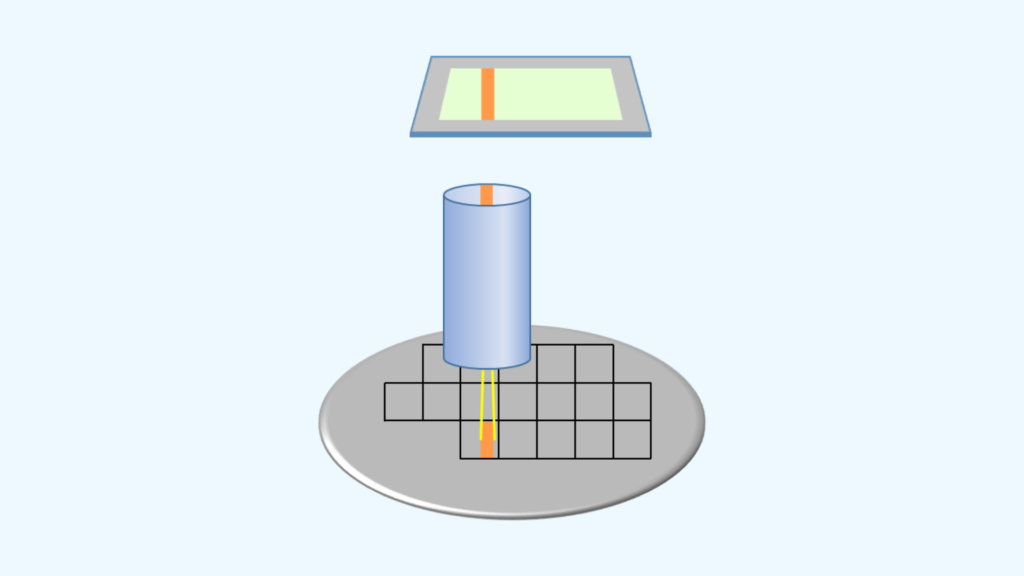

1枚ずつウェーハに薬液を吹き付け、高速で回転させることで洗浄する方式です。

薬液の使用量が少なく経済的で、処理液からの汚染(クロスコンタミ)がなく、省スペースです。ウェーハを回転させるため、薬液が飛散し回収・再利用が難しい課題があります。

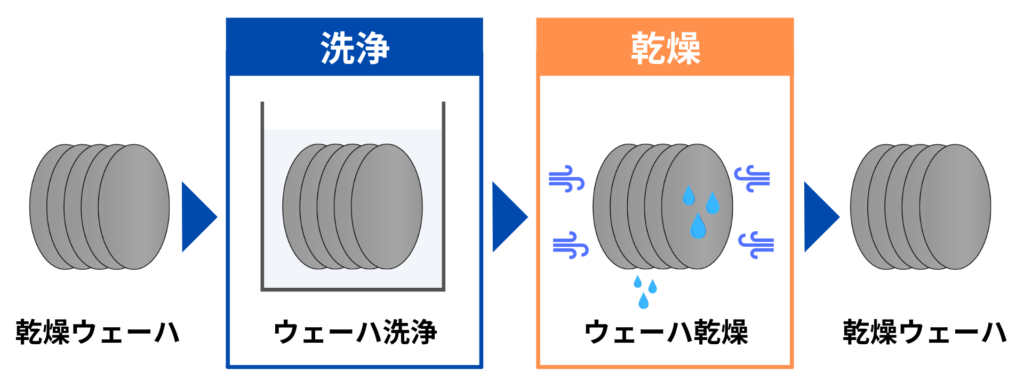

洗浄と乾燥はセット

半導体洗浄はウェーハを乾燥状態で出し入れする「ドライイン・ドライアウト」が原則です。

ウェーハを濡れた状態で放置すると、水滴の部分で局所的に酸化が進みます。

デバイスの分野では水滴による円環上のシミを「ウォーターマーク」と呼び、工程の歩留まりを下げる要因となります。したがって、ウェーハの洗浄後には乾燥が必ず行われています。